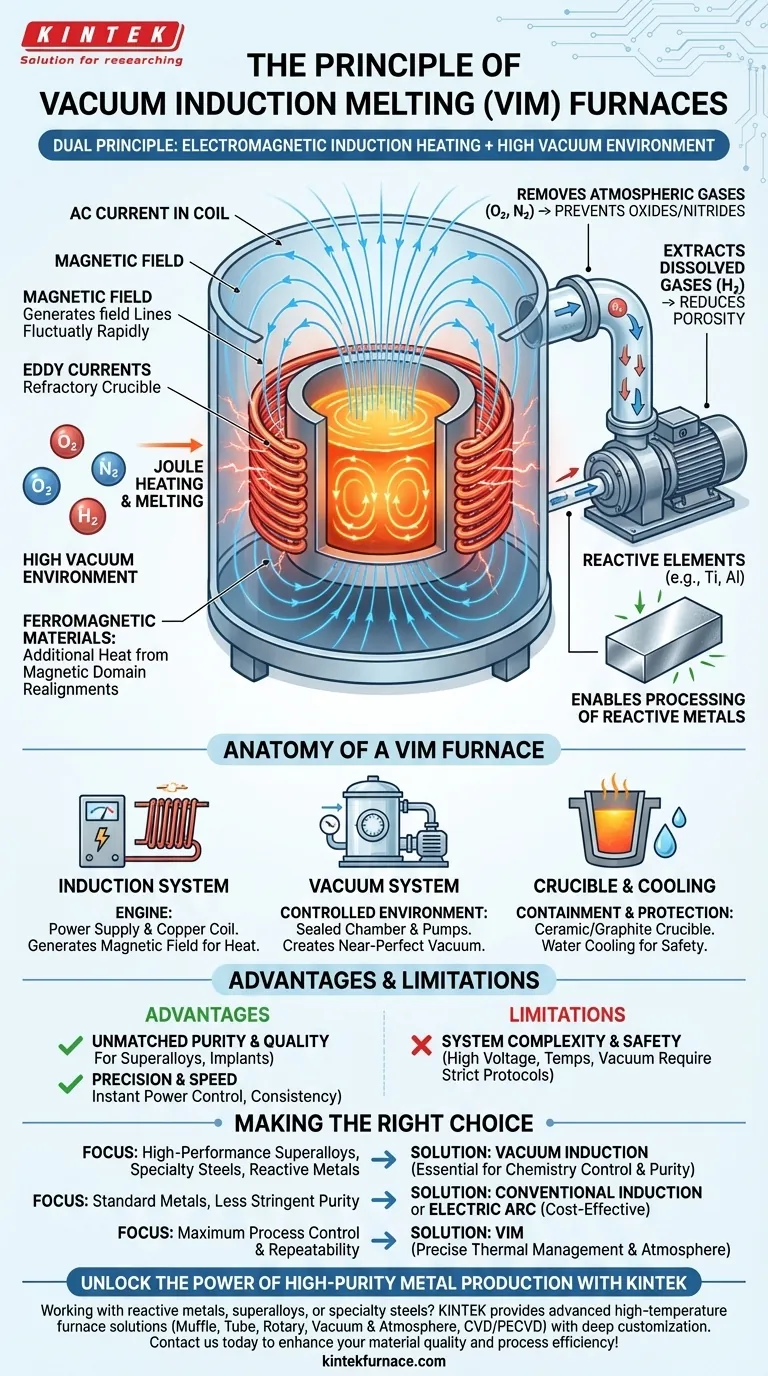

Em sua essência, um forno de fusão por indução a vácuo (VIM) opera com um princípio duplo: ele combina o aquecimento eficiente e sem contato da indução eletromagnética com o ambiente purificador de um alto vácuo. Essa combinação não é apenas para derreter metal; é um processo de refino sofisticado projetado para produzir ligas com a mais alta pureza e características de desempenho possíveis.

A conclusão essencial é que o aquecimento por indução fornece a energia para derreter o metal, enquanto o vácuo fornece o ambiente controlado para purificá-lo. Essa sinergia é o que permite a criação de materiais avançados que são impossíveis de produzir em condições de ar livre.

Os Princípios Duais: Aquecimento e Purificação

Para entender um forno VIM, você deve apreciar suas duas tecnologias fundamentais trabalhando em concerto. Uma é responsável pelo calor, a outra pela qualidade.

Princípio 1: Aquecimento por Indução Eletromagnética

O processo de aquecimento é totalmente sem contato, baseando-se na física fundamental.

Uma corrente alternada (CA) é passada através de uma bobina de indução de cobre. Isso gera um campo magnético poderoso e rapidamente flutuante dentro do forno.

Quando um metal condutor é colocado dentro deste campo magnético, o campo induz fortes correntes elétricas dentro do próprio metal, conhecidas como correntes parasitas.

A resistência elétrica natural do metal combate essas correntes parasitas, gerando imenso calor através de um processo chamado aquecimento Joule. Este calor é o que derrete o material de forma rápida e uniforme.

Para materiais ferromagnéticos como ferro e níquel, calor adicional é gerado à medida que seus domínios magnéticos se realinham rapidamente com o campo em mudança, aumentando ainda mais a eficiência do aquecimento.

Princípio 2: O Papel do Ambiente de Vácuo

O vácuo é o que eleva este processo de simples fusão para refino de alta pureza.

A câmara de vácuo remove gases atmosféricos, principalmente oxigênio e nitrogênio. Isso impede a formação de óxidos e nitretos, que são impurezas que podem degradar as propriedades mecânicas do metal.

Isso é especialmente crítico ao trabalhar com elementos reativos como titânio e alumínio, que de outra forma seriam perdidos por oxidação em um processo de fusão a ar.

Além disso, o ambiente de baixa pressão ajuda a extrair gases dissolvidos, como hidrogênio, do metal fundido. Este processo de desgaseificação reduz drasticamente a porosidade e melhora a integridade estrutural da liga final.

Anatomia de um Forno de Indução a Vácuo

Vários sistemas-chave devem trabalhar juntos de forma contínua para executar o processo VIM.

O Sistema de Indução

Este é o motor do forno. Consiste em uma fonte de alimentação que converte a eletricidade da rede padrão na CA de alta frequência necessária para a indução, e a bobina de cobre resfriada a água que gera o campo magnético.

O Sistema de Vácuo

Este sistema cria o ambiente controlado. Inclui a câmara de vácuo selada que abriga a fusão e uma série de bombas capazes de reduzir a pressão interna a um vácuo quase perfeito.

O Cadinho e o Sistema de Resfriamento

O metal fundido é mantido dentro de um cadinho resistente a altas temperaturas, tipicamente feito de cerâmica ou grafite. Um robusto sistema de resfriamento de água em circuito fechado é essencial para resfriar continuamente as bobinas de indução e as paredes da câmara, protegendo-as do calor extremo.

Compreendendo as Vantagens e Limitações

A complexidade de um forno VIM vem com benefícios significativos, mas também requer um gerenciamento cuidadoso.

Vantagem: Pureza e Qualidade Incomparáveis

Ao eliminar a contaminação atmosférica e remover gases dissolvidos, os fornos VIM produzem os metais mais limpos possíveis. Isso é inegociável para aplicações de alto desempenho como superligas aeroespaciais e implantes médicos.

Vantagem: Precisão e Velocidade

A potência entregue à fusão pode ser ajustada instantaneamente controlando a corrente na bobina. Isso permite um controle preciso da temperatura e ciclos de aquecimento rápidos, levando a maior consistência e produtividade.

Limitação: Complexidade do Sistema e Segurança

A integração de energia de alta voltagem, temperaturas extremas e um ambiente de alto vácuo é inerentemente complexa. Esses sistemas exigem painéis de controle sofisticados e rigorosos protocolos de segurança, incluindo desligamentos automáticos e proteção térmica, para garantir uma operação segura e confiável.

Fazendo a Escolha Certa para o Seu Objetivo

Se um forno VIM é a ferramenta correta depende inteiramente da qualidade desejada do produto final.

- Se o seu foco principal é a produção de superligas de alto desempenho, aços especiais ou metais reativos: A indução a vácuo é essencial para controlar a química, remover impurezas e atingir as propriedades de material necessárias.

- Se o seu foco principal é a fusão de metais padrão com requisitos de pureza menos rigorosos: Um forno de indução convencional, sem vácuo, ou um forno a arco elétrico pode ser uma solução mais econômica.

- Se o seu foco principal é o controle máximo do processo e repetibilidade: O gerenciamento térmico preciso e a atmosfera controlada de um forno VIM oferecem vantagens significativas sobre qualquer método de fusão a ar.

Em última análise, a fusão por indução a vácuo é a tecnologia que permite a criação de materiais avançados que impulsionam nossas indústrias mais exigentes.

Tabela Resumo:

| Componente Principal | Função | Benefício Chave |

|---|---|---|

| Indução Eletromagnética | Gera calor via correntes parasitas no metal | Fusão rápida e uniforme sem contato |

| Ambiente de Vácuo | Remove gases e previne oxidação | Elimina impurezas e desgaseifica o metal |

Desbloqueie o Poder da Produção de Metal de Alta Pureza com KINTEK

Você trabalha com metais reativos, superligas ou aços especiais que exigem a mais alta pureza e desempenho? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, tudo apoiado por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais.

Entre em contato conosco hoje para discutir como nossos fornos de fusão por indução a vácuo podem melhorar a qualidade do seu material e a eficiência do processo!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5