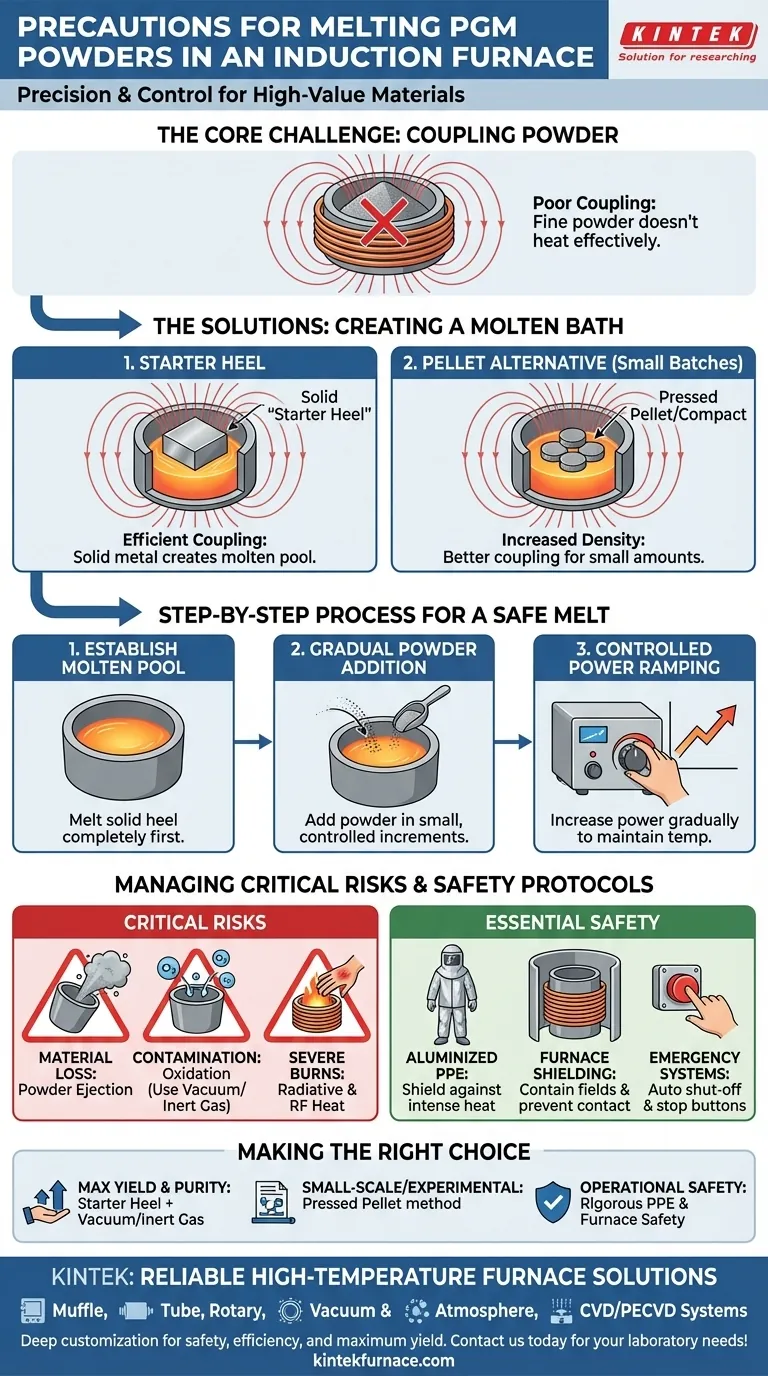

A fusão de pós de Metais do Grupo da Platina (PGM) em um forno de indução exige precisão absoluta. As precauções primárias envolvem o uso de um "calço de partida" (starter heel) sólido para iniciar a fusão, a adição lenta e incremental do pó e o aumento gradual da potência do forno. Estas etapas são críticas para evitar que o campo eletromagnético ejete o pó fino e não condutor do cadinho, o que resultaria em perda significativa de material.

O desafio central da fusão de pós de PGM é a sua incapacidade inicial de acoplar-se a um campo de indução. A solução não é aquecer o pó diretamente, mas sim criar primeiro um banho fundido no qual o pó possa ser dissolvido com segurança.

O Desafio Central: Acoplando o Pó a um Campo de Indução

O aquecimento por indução funciona induzindo correntes parasitas elétricas dentro de um material condutor. Pós finos, com alta área superficial e mau contato entre as partículas, são maus condutores e não se acoplam eficazmente ao campo magnético.

A Solução: O Calço de Partida (Starter Heel)

Um calço de partida é uma peça sólida do mesmo metal ou de uma liga-mãe compatível. Esta peça sólida é colocada primeiro no cadinho.

Por ser uma massa densa e condutora, o calço acopla-se eficientemente ao campo de indução e derrete, criando uma poça fundida. Esta poça serve como meio para a fusão do pó.

Alternativa para Lotes Pequenos: Prensagem de Pelotas

Para quantidades muito pequenas, uma alternativa eficaz é prensar o pó de PGM em uma pelota ou compacto denso.

Ao compactar mecanicamente o pó, você aumenta sua densidade e continuidade elétrica. Isso permite que a pelota se acople ao campo de indução de forma mais eficaz do que o pó solto, por vezes eliminando a necessidade de um calço de partida separado.

Um Processo Passo a Passo para uma Fusão Segura

Uma fusão bem-sucedida é definida pelo controle. O objetivo é transferir energia para o material sem deslocá-lo fisicamente.

1. Estabelecer a Poça Fundida

Comece colocando o calço de partida no centro do cadinho. Aplique potência para derreter completamente o calço, estabelecendo um banho fundido estável.

2. Adição Gradual do Pó

Assim que o calço estiver totalmente fundido, comece a adicionar o pó de PGM em incrementos pequenos e controlados. Não despeje toda a carga de uma vez.

Adicionar o pó lentamente permite que ele seja assimilado no metal líquido quente sem sobrecarregar o banho ou flutuar na superfície.

3. Aumento Controlado da Potência

À medida que você adiciona o pó, a temperatura geral da fusão pode cair. Aumente a potência gradualmente para compensar.

Picos repentinos de potência podem intensificar o efeito de agitação eletromagnética do campo, o que pode facilmente ejetar o pó leve e não fundido do cadinho.

Compreendendo as Compensações e Riscos Críticos

Embora eficiente, a fusão por indução de pós acarreta riscos inerentes que devem ser gerenciados através do controle de processo e protocolos de segurança adequados.

Risco de Perda de Material

O maior risco operacional é soprar pó para fora do cadinho. Os PGMs são excepcionalmente valiosos, e mesmo perdas mínimas são dispendiosas. Isso é uma consequência direta de adicionar pó muito rapidamente ou aplicar potência de forma muito agressiva.

Risco de Contaminação e Oxidação

Os PGMs são frequentemente fundidos para aplicações de alta pureza. Fundir em uma atmosfera padrão pode introduzir oxigênio e outros contaminantes.

Por este motivo, as fusões de alta pureza devem ser realizadas sob vácuo ou em atmosfera de gás inerte (como argônio). Isso protege o metal fundido de reagir com o ar, garantindo a integridade do produto final.

Risco de Queimaduras Graves

Fornos de indução geram calor intenso. O calor radiante pode causar queimaduras graves mesmo a uma certa distância.

Além disso, as correntes de alta frequência na bobina podem causar queimaduras por RF (Radiofrequência) graves se um operador se aproximar demais ou se a bobina não estiver blindada.

Protocolos de Segurança Essenciais

Além do processo de fusão em si, uma postura de segurança rigorosa é inegociável.

Equipamento de Proteção Individual (EPI)

Os operadores devem usar equipamento de proteção aluminizado. Este material refletivo é projetado especificamente para proteger contra o calor radiante intenso produzido durante a fusão. Roupas retardadoras de chamas padrão não são suficientes.

Segurança do Forno e Elétrica

A bobina de indução deve ser devidamente blindada para conter o campo magnético e prevenir contato acidental e queimaduras por RF.

Certifique-se de que o forno esteja equipado com recursos de segurança modernos, incluindo botões de parada de emergência e sistemas de desligamento automático para falhas térmicas ou elétricas. Todo o equipamento deve atender aos regulamentos de segurança atuais do setor.

Fazendo a Escolha Certa para o Seu Processo

Sua abordagem específica deve ser adaptada à escala e aos objetivos da sua fusão.

- Se seu foco principal for rendimento e pureza máximos: O método do calço de partida dentro de uma atmosfera de vácuo ou gás inerte é o processo definitivo.

- Se seu foco principal for fusões experimentais ou de pequena escala: Prensagem do pó em uma pelota densa é um ponto de partida altamente eficaz e eficiente.

- Se seu foco principal for segurança operacional: A adesão rigorosa aos padrões de EPI, especialmente o equipamento aluminizado, e a garantia de que os sistemas de segurança do forno estejam funcionais é a base absoluta para qualquer operação.

Dominar este processo transforma uma tarefa difícil em uma etapa de fabricação confiável e altamente eficiente.

Tabela de Resumo:

| Precaução | Propósito | Detalhes Principais |

|---|---|---|

| Usar Calço de Partida | Iniciar a fusão com segurança | Massa condutora sólida cria poça fundida para dissolução do pó |

| Adicionar Pó Gradualmente | Prevenir ejeção | Incrementos pequenos evitam sobrecarregar o banho e perda de material |

| Aumentar Potência Lentamente | Controlar a temperatura | Aumentos graduais reduzem os riscos de agitação eletromagnética |

| Usar Vácuo/Gás Inerte | Prevenir contaminação | Protege a pureza do PGM contra oxidação em aplicações de alta pureza |

| Usar EPI Aluminizado | Garantir a segurança do operador | Protege contra calor radiante intenso e queimaduras por RF |

Precisa de soluções de fornos de alta temperatura confiáveis para seus processos de fusão de PGM? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer fornos avançados como Muffle, Tubo, Rotativo, Vácuo & Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, adaptamos soluções para atender precisamente aos seus requisitos experimentais exclusivos, garantindo segurança, eficiência e rendimento máximo. Contate-nos hoje para discutir como podemos apoiar as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5