Em sua essência, o aquecimento por indução funciona usando um campo magnético variável para gerar correntes elétricas diretamente dentro de um objeto condutor. Essas correntes internas, conhecidas como correntes parasitas, fluem contra a resistência elétrica natural do material, criando calor intenso e preciso através de um processo chamado aquecimento Joule. Isso permite um aquecimento rápido e sem contato do material de dentro para fora.

O princípio central do aquecimento por indução é a transformação de energia elétrica em um campo magnético e, em seguida, de volta em energia térmica direcionada dentro da própria peça de trabalho. Isso o torna um método de aquecimento excepcionalmente direto, eficiente e controlável.

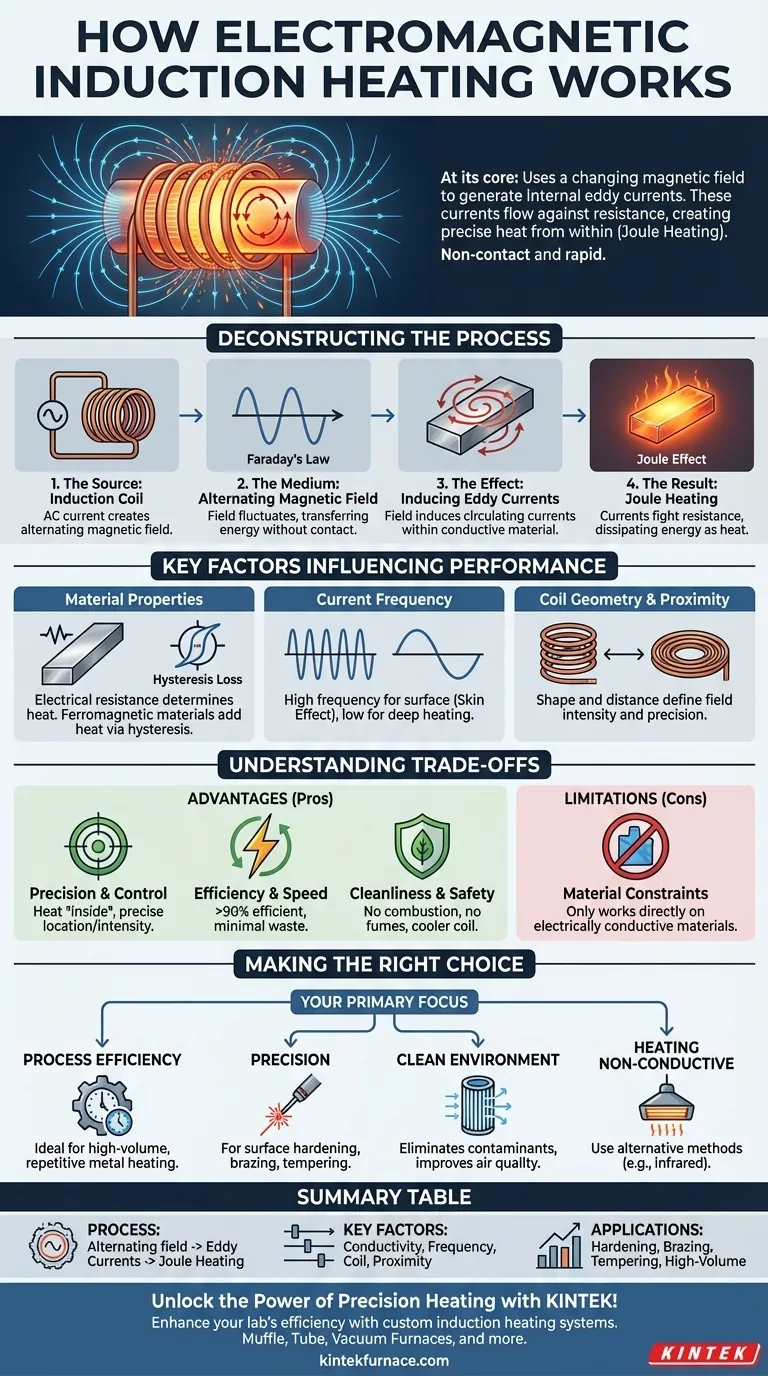

Desconstruindo o Processo de Aquecimento por Indução

Para entender como isso funciona, podemos dividi-lo em uma sequência de quatro eventos físicos fundamentais. Esses eventos acontecem quase instantaneamente para transferir energia sem qualquer contato físico.

A Fonte: A Bobina de Indução

O processo começa com uma bobina de cobre especialmente projetada. Uma corrente alternada (CA) de alta frequência é passada através desta bobina. A própria bobina não esquenta, mas serve como fonte para criar o campo magnético.

O Meio: O Campo Magnético Alternado

De acordo com a Lei de Indução de Faraday, qualquer corrente elétrica gera um campo magnético. Como a corrente na bobina é alternada — mudando constantemente de direção e intensidade — ela produz um campo magnético dinâmico e flutuante no espaço ao seu redor.

O Efeito: Induzindo Correntes Parasitas

Quando um material eletricamente condutor, como uma peça de metal, é colocado dentro deste campo magnético alternado, o campo induz correntes elétricas circulantes dentro do material. Estas são chamadas de correntes parasitas. Elas são o resultado direto da energia do campo magnético sendo transferida para o objeto.

O Resultado: Aquecimento Joule

Essas correntes parasitas não estão fluindo através de um condutor perfeito. O material possui resistência elétrica inerente. À medida que as correntes parasitas fluem contra essa resistência, elas dissipam energia na forma de calor. Esse fenômeno é conhecido como efeito Joule, e é a principal fonte de calor no processo de indução.

Fatores Chave que Influenciam o Desempenho do Aquecimento

A eficácia e as características do aquecimento por indução não são universais; elas dependem de vários fatores chave que podem ser ajustados para alcançar resultados específicos.

Propriedades do Material

O tipo de material é crítico. Sua resistência elétrica influencia diretamente a quantidade de calor gerada. Além disso, para materiais ferromagnéticos como ferro ou aço, ocorre um efeito de aquecimento secundário chamado perda por histerese, onde a rápida comutação dos domínios magnéticos contribui para o calor total.

Frequência da Corrente

A frequência da corrente alternada é um parâmetro de controle crucial. Frequências mais altas tendem a concentrar as correntes parasitas na superfície do material, um fenômeno conhecido como efeito pelicular. Isso é ideal para aplicações como endurecimento superficial. Frequências mais baixas permitem que o calor penetre mais profundamente na peça.

Geometria da Bobina e Proximidade

A forma da bobina de indução e sua distância da peça de trabalho definem a forma e a intensidade do campo magnético. Uma bobina bem ajustada garante uma transferência de energia eficiente e permite um aquecimento preciso e localizado de áreas específicas de uma peça.

Compreendendo as Vantagens e Desvantagens

Embora poderoso, o aquecimento por indução não é uma solução universal. Compreender suas vantagens e limitações é fundamental para usá-lo de forma eficaz.

Vantagem: Precisão e Controle

Como o calor é gerado dentro da peça, você pode controlar sua localização e intensidade com uma precisão incrível. Isso é impossível com fornos convencionais, que aquecem o objeto inteiro de fora para dentro.

Vantagem: Eficiência e Velocidade

A energia é transferida diretamente para a peça de trabalho com eficiências que frequentemente excedem 90%. Muito pouca energia é desperdiçada aquecendo o ar circundante, tornando o processo rápido e energeticamente eficiente.

Vantagem: Limpeza e Segurança

O aquecimento por indução não produz subprodutos de combustão, fumaça ou poluentes. Isso cria um ambiente de trabalho mais limpo e seguro. A bobina permanece fria, reduzindo o risco de queimaduras em comparação com chamas abertas ou elementos de aquecimento resistivos.

Limitação: Restrições de Material

A maior limitação é que o aquecimento por indução funciona apenas diretamente em materiais eletricamente condutores. Ele não pode aquecer materiais como plásticos, cerâmicas ou vidro, a menos que sejam combinados com um objeto condutor (um suscetor) para transferir o calor.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, se o aquecimento por indução é a escolha certa depende inteiramente da sua aplicação e prioridades específicas.

- Se o seu foco principal é a eficiência do processo: A indução é ideal para aquecimento repetitivo e de alto volume de metais condutores, pois minimiza o desperdício de energia e os tempos de ciclo.

- Se o seu foco principal é a precisão: Escolha a indução para aplicações como endurecimento superficial, brasagem ou têmpera, onde apenas zonas específicas de uma peça devem ser aquecidas.

- Se o seu foco principal é um ambiente limpo: A indução é superior a qualquer método baseado em combustível para eliminar contaminantes transportados pelo ar e melhorar a qualidade do ar no local de trabalho.

- Se o seu foco principal é aquecer materiais não condutores: Você deve usar um método alternativo, como aquecimento convencional ou infravermelho, pois a indução não funcionará diretamente.

Ao compreender esses princípios básicos, você pode alavancar efetivamente o aquecimento por indução como uma ferramenta poderosa para processamento térmico avançado e eficiente.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Processo | Usa campo magnético alternado para induzir correntes parasitas, causando aquecimento Joule dentro do material. |

| Fatores Chave | Condutividade do material, frequência da corrente, geometria da bobina e proximidade da peça de trabalho. |

| Vantagens | Alta precisão, eficiência (>90%), velocidade, limpeza e operação sem contato. |

| Limitações | Aquece apenas materiais condutores; não adequado para plásticos, cerâmicas ou vidro diretamente. |

| Aplicações | Endurecimento superficial, brasagem, têmpera e processamento de metais de alto volume. |

Desbloqueie o Poder do Aquecimento de Precisão com a KINTEK!

Você busca aprimorar a eficiência do seu laboratório com processamento térmico avançado? A KINTEK é especializada em soluções de fornos de alta temperatura, incluindo sistemas de aquecimento por indução personalizados. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos uma linha diversificada de produtos — como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD — adaptados às suas necessidades experimentais exclusivas. Nossas profundas capacidades de personalização garantem aquecimento preciso, eficiente e limpo para materiais condutores, ajudando você a alcançar resultados superiores em aplicações como endurecimento superficial e brasagem.

Entre em contato conosco hoje para discutir como a KINTEK pode otimizar seus processos de aquecimento e impulsionar a inovação em seu laboratório!

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de mufla de laboratório com elevação inferior

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as vantagens dos compósitos cerâmicos/metálicos produzidos usando uma prensa a vácuo? Alcance Força e Durabilidade Superiores

- Como o uso de vácuo na prensagem a quente afeta o processamento do material? Alcance Materiais Mais Densos, Mais Puros e Mais Fortes

- Quais são os benefícios gerais do uso da prensagem a quente na fabricação? Obtenha desempenho e precisão superiores

- Qual papel a tecnologia de Prensagem a Quente a Vácuo desempenha na indústria automotiva? Impulsionando Baterias de VE, Segurança e Eficiência

- Como o aquecimento por indução garante precisão nos processos de fabricação? Obtenha Controle Térmico Superior e Repetibilidade