Em sua essência, um forno de fusão por indução a vácuo (VIM) oferece controle incomparável sobre todo o processo metalúrgico. Ao combinar aquecimento por indução rápido e limpo com um ambiente de vácuo altamente controlado, esses fornos produzem metais com pureza excepcional, composições químicas precisas e propriedades mecânicas superiores. Essa sinergia se traduz diretamente em vantagens significativas em qualidade, eficiência e desempenho do material.

A principal vantagem de um forno VIM não é apenas derreter o metal rapidamente, mas fazê-lo em um ambiente que remove ativamente as impurezas. Enquanto a indução fornece o calor, o vácuo é o que possibilita a produção de ligas ultralimpa e de alto desempenho que são impossíveis de alcançar em atmosfera aberta.

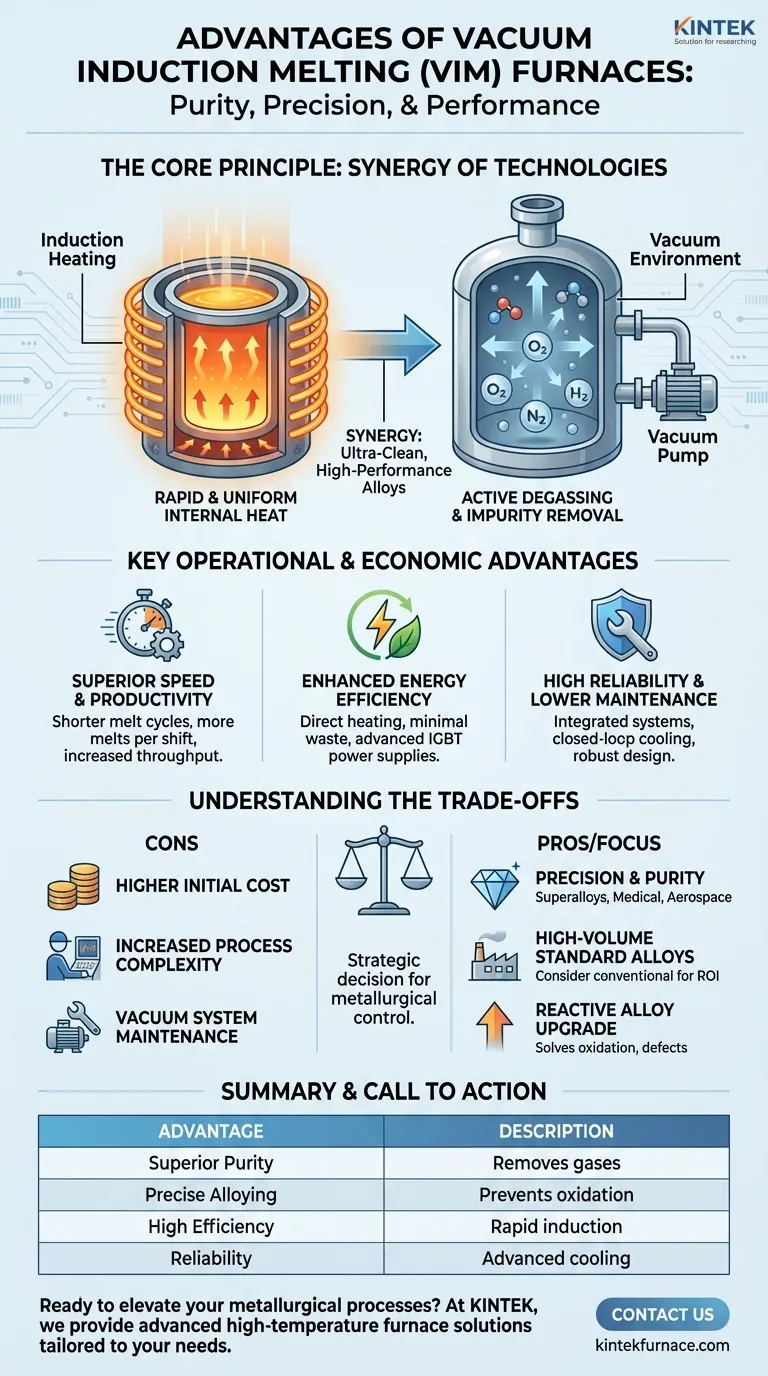

O Princípio Central: Como o Vácuo e a Indução Trabalham Juntos

Para entender os benefícios, você deve primeiro entender as duas tecnologias centrais em ação. Um forno VIM não é apenas um aquecedor; é um sistema de refino sofisticado onde dois processos trabalham em conjunto.

O Papel do Aquecimento por Indução

O aquecimento por indução usa um poderoso campo eletromagnético para gerar calor diretamente dentro do próprio metal. Isso é fundamentalmente diferente dos fornos tradicionais que aquecem a parte externa de um cadinho.

Este método de aquecimento interno resulta em taxas de aquecimento extremamente rápidas e distribuição uniforme de temperatura por todo o banho fundido. Ele elimina pontos quentes localizados, reduz o risco de contaminação por elementos de aquecimento externos e garante que toda a fusão atinja a temperatura alvo simultaneamente.

O Poder do Ambiente de Vácuo

O sistema de vácuo é o verdadeiro diferencial. Ao remover o ar e reduzir a pressão dentro da câmara do forno, ele cria um ambiente onde várias ações de refino críticas podem ocorrer.

Este processo, conhecido como desgaseificação, remove gases dissolvidos como oxigênio, nitrogênio e hidrogênio do metal fundido. Ele também remove elementos traço indesejáveis com altas pressões de vapor, purificando efetivamente a fusão além do que é possível apenas com a química.

Controle Preciso Sobre a Ligação

Em um forno convencional, elementos reativos como titânio, alumínio e terras raras podem facilmente oxidar e ser perdidos como escória. Isso torna difícil e imprevisível atingir composições finais precisas.

O ambiente livre de oxigênio do forno VIM evita essa perda. Ele permite que os metalurgistas façam adições precisas desses elementos reativos, garantindo que eles sejam totalmente dissolvidos na fusão e contribuam para as propriedades desejadas da liga final.

Vantagens Operacionais e Econômicas Principais

Os princípios científicos da fusão por indução a vácuo oferecem benefícios tangíveis em um ambiente de produção, impactando tudo, desde velocidade e custo até a qualidade final do produto.

Velocidade e Produtividade Superiores

As rápidas taxas de aquecimento inerentes à tecnologia de indução levam a tempos de ciclo de fusão significativamente mais curtos em comparação com outros tipos de fornos. Isso permite mais fusões por turno, aumentando diretamente a vazão da fábrica e a produtividade geral.

Eficiência Energética Aprimorada

Como o calor é gerado diretamente no material, muito pouca energia é desperdiçada aquecendo a câmara do forno ou o ambiente circundante. Sistemas VIM modernos utilizam fontes de alimentação avançadas, como a tecnologia IGBT, que oferecem saída de potência constante e poluição harmônica mínima, otimizando ainda mais o consumo de energia.

Alta Confiabilidade e Menor Manutenção

Os fornos VIM são projetados como sistemas integrados e confiáveis. Muitos apresentam sistemas de resfriamento de circuito fechado que usam água destilada e trocadores de calor. Este design evita o acúmulo de incrustações nos canais de resfriamento, uma causa comum de falhas e tempo de inatividade em sistemas inferiores.

Além disso, sistemas de proteção eletrônica abrangentes monitoram sobretensão, sobrecorrente e problemas de pressão da água, garantindo que o equipamento opere de forma segura e confiável.

Entendendo as Compensações

Embora poderosa, a tecnologia VIM não é a solução universal para todas as operações de fusão. Uma avaliação objetiva exige o reconhecimento de suas demandas específicas.

Custo de Capital Inicial Mais Alto

A complexidade do sistema — incluindo a câmara de vácuo robusta, bombas de vácuo de alta capacidade e instrumentação de controle sofisticada — resulta em um investimento inicial significativamente maior em comparação com um forno de indução de fusão a ar padrão ou um forno a arco.

Complexidade Aumentada do Processo

Operar um forno VIM com eficácia requer um nível mais alto de habilidade e treinamento do operador. Gerenciar os níveis de vácuo, monitorar a desgaseificação e controlar a sequência do processo é mais exigente do que operar uma simples fusão atmosférica.

Manutenção dos Sistemas de Vácuo

Os componentes de vácuo, incluindo bombas, vedações, válvulas e manômetros, exigem um cronograma de manutenção dedicado e preventivo. Essa manutenção especializada é fundamental para garantir o desempenho e a confiabilidade a longo prazo do forno.

Fazendo a Escolha Certa Para Sua Aplicação

A decisão de investir em um forno VIM deve ser impulsionada pelos requisitos específicos do material e pelos objetivos de negócios de sua operação.

- Se o seu foco principal é pureza e desempenho máximos: VIM é a escolha definitiva para a produção de superligas, materiais de grau médico, componentes aeroespaciais e outras peças críticas onde porosidade de gás ou inclusões são inaceitáveis.

- Se o seu foco principal é a produção de alto volume de ligas padrão: Um forno de indução de fusão a ar convencional pode oferecer um retorno sobre o investimento mais favorável se a pureza extrema e o controle de composição do VIM não forem necessários.

- Se o seu foco principal é melhorar um processo existente para ligas reativas: A atualização para um forno VIM é a maneira mais direta de resolver problemas persistentes com oxidação, defeitos de gás e propriedades inconsistentes em ligas que contêm elementos reativos.

Em última análise, investir em um forno VIM é uma decisão estratégica para controlar os resultados metalúrgicos com precisão científica.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Pureza Superior | Remove gases dissolvidos e impurezas através de desgaseificação a vácuo para metais ultralimpos. |

| Ligação Precisa | Previne a oxidação de elementos reativos, permitindo composições químicas exatas. |

| Alta Eficiência | O aquecimento rápido por indução reduz os tempos de ciclo e o desperdício de energia. |

| Confiabilidade | Sistemas avançados de resfriamento e proteção minimizam o tempo de inatividade e a manutenção. |

Pronto para elevar seus processos metalúrgicos com precisão e pureza? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Muffle, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais exclusivos. Se você atua nos setores aeroespacial, médico ou outras indústrias de alta tecnologia, nossos fornos de fusão por indução a vácuo podem ajudá-lo a alcançar desempenho superior do material. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza