Os fornos de indução a vácuo servem como a tecnologia de processamento fundamental para a produção de superligas à base de níquel, determinando fundamentalmente a qualidade do material. Operando em um ambiente de alto vácuo (tipicamente 1,4 a 5,3 Pa) e utilizando princípios eletromagnéticos, esses fornos fundem simultaneamente a liga, protegem sua química e purificam ativamente o metal líquido.

O Principal Conhecimento O forno de indução a vácuo não é meramente uma fonte de calor; é um vaso de controle químico. Sua função principal é prevenir a oxidação de elementos de fortalecimento reativos (como alumínio e titânio), ao mesmo tempo em que utiliza agitação eletromagnética para garantir a homogeneidade em nível atômico necessária para superligas de alto desempenho.

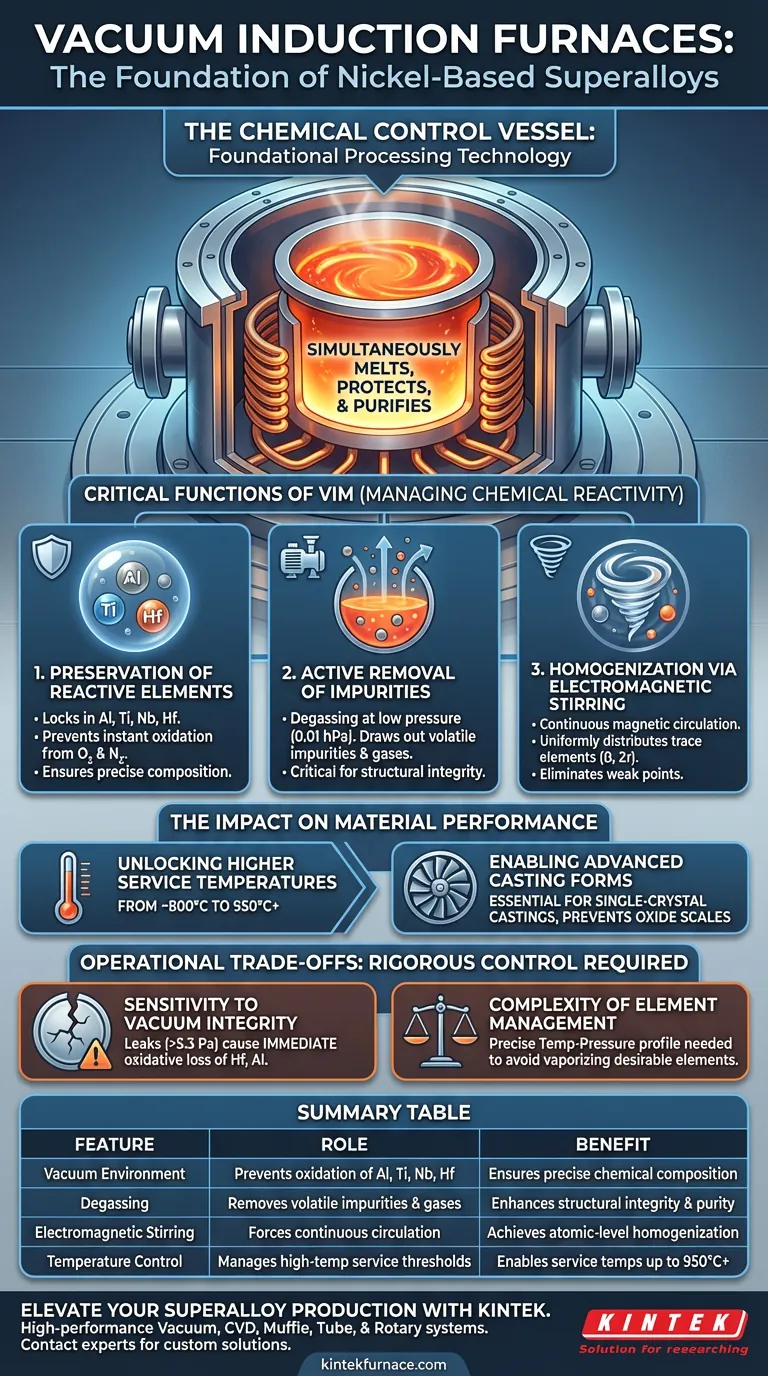

As Funções Críticas da Fusão por Indução a Vácuo (VIM)

A preparação de superligas à base de níquel é menos sobre fundir metal e mais sobre gerenciar a reatividade química. O forno de indução a vácuo realiza isso através de três mecanismos distintos.

Preservação de Elementos Reativos

Superligas à base de níquel dependem de elementos reativos como alumínio (Al), titânio (Ti), nióbio (Nb) e háfnio (Hf) para obter resistência.

Em uma atmosfera padrão, esses elementos reagiriam instantaneamente com oxigênio e nitrogênio, formando inclusões de óxido e degradando a liga. O ambiente de vácuo efetivamente "trava" esses elementos, prevenindo a perda oxidativa e garantindo que a composição final corresponda às especificações de projeto precisas.

Remoção Ativa de Impurezas

O ambiente de vácuo realiza uma função de limpeza conhecida como desgaseificação.

Sob baixa pressão (até 0,01 hPa ou menos), impurezas voláteis e gases dissolvidos são extraídos do líquido da liga. Essa purificação é crítica para prevenir defeitos que poderiam levar a falhas estruturais sob condições de alto estresse.

Homogeneização via Agitação Eletromagnética

Uma vantagem única do aquecimento por indução é a geração de forte agitação eletromagnética dentro da fusão.

Ao contrário dos métodos de fusão estática, o campo magnético força o metal fundido a circular continuamente. Isso garante que elementos vestigiais — especificamente fortalecedores de contorno de grão como boro (B) e zircônio (Zr) — sejam distribuídos uniformemente por toda a complexa matriz de níquel.

O Impacto no Desempenho do Material

A transição para a tecnologia de indução a vácuo foi um ponto de virada na história metalúrgica, permitindo diretamente as capacidades de alta temperatura dos motores modernos.

Desbloqueando Temperaturas de Serviço Mais Altas

Antes da tecnologia de vácuo, a química da liga era limitada pelo que podia sobreviver à fusão ao ar.

O processamento a vácuo permitiu concentrações mais altas de elementos de fortalecimento (Al, Ti, Ta). Esse avanço elevou a temperatura de serviço de superligas deformadas de aproximadamente 800°C para 950°C.

Possibilitando Formas Avançadas de Fundição

Para aplicações avançadas como fundições de cristal único (por exemplo, liga CM186LC), a pureza fornecida pelo forno a vácuo é inegociável.

Ao manter um teor de oxigênio extremamente baixo, o forno previne a formação de camadas de óxido que interromperiam o crescimento do cristal único, garantindo a integridade mecânica do componente final.

Compreendendo as Compensações Operacionais

Embora os fornos de indução a vácuo sejam essenciais, eles exigem controle rigoroso para serem eficazes.

Sensibilidade à Integridade do Vácuo

O processo é intolerante a vazamentos ou falhas na bomba. Mesmo uma pequena violação no selo de vácuo (subindo acima da faixa de 1,4–5,3 Pa) pode resultar na perda oxidativa imediata de elementos críticos como Háfnio e Alumínio, arruinando o lote.

Complexidade do Gerenciamento de Elementos

Embora o vácuo remova gases, ele também pode vaporizar elementos desejáveis com altas pressões de vapor se a temperatura e os níveis de vácuo não estiverem perfeitamente equilibrados. Os operadores devem gerenciar precisamente o perfil de temperatura-pressão para remover impurezas sem esgotar os ingredientes ativos da liga.

Fazendo a Escolha Certa para o Seu Objetivo

Os benefícios específicos de um forno de indução a vácuo dependem das métricas de desempenho que você está visando para sua liga.

- Se o seu foco principal é Resistência a Altas Temperaturas: Confie no ambiente de vácuo para maximizar a retenção de fortalecedores reativos como Alumínio e Titânio, que se correlacionam diretamente com o aumento das temperaturas de serviço (até 950°C+).

- Se o seu foco principal é Confiabilidade Estrutural: Priorize a capacidade de agitação eletromagnética para garantir a distribuição uniforme de elementos vestigiais (Boro, Zircônio), eliminando pontos fracos na microestrutura da liga.

- Se o seu foco principal é Fundição de Cristal Único: Concentre-se na capacidade do forno de manter níveis de oxigênio extremamente baixos, que é o requisito fundamental para prevenir defeitos em estruturas cristalinas complexas.

O sucesso na produção de superligas é definido pela capacidade de controlar a química em nível atômico, uma capacidade fornecida quase exclusivamente pela fusão por indução a vácuo.

Tabela Resumo:

| Característica | Papel na Produção de Superligas | Benefício Principal |

|---|---|---|

| Ambiente de Vácuo | Previne a oxidação de Al, Ti, Nb e Hf | Garante composição química precisa |

| Desgaseificação | Remove impurezas voláteis e gases dissolvidos | Melhora a integridade estrutural e a pureza |

| Agitação Eletromagnética | Força a circulação contínua do metal fundido | Alcança homogeneização em nível atômico |

| Controle de Temperatura | Gerencia limiares de serviço de alta temperatura | Permite temperaturas de serviço de até 950°C+ |

Eleve Sua Produção de Superligas com a KINTEK

A precisão na química é a diferença entre o sucesso e o fracasso do material. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de Vácuo, CVD, Muffle, Tubo e Rotativos de alto desempenho projetados para atender às demandas rigorosas da metalurgia moderna. Esteja você produzindo fundições de cristal único ou ligas deformadas de alta resistência, nossos fornos de alta temperatura de laboratório personalizáveis fornecem a integridade do vácuo e o controle térmico de que você precisa.

Pronto para otimizar seu processo de fusão? Entre em contato com nossos especialistas hoje para encontrar a solução de forno perfeita para suas necessidades exclusivas.

Guia Visual

Referências

- Sergiy Byelikov, Sergiy Pychek. COMPARATIVE ANALYSIS OF THE COMPLEX OF PROPERTIES OF NICKEL-BASED SUPERALLOY. DOI: 10.15588/1607-6885-2025-1-2

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é a função de um sistema de aquecimento por indução a vácuo na preparação de ligas de Al-Si e Al-Cu? Garantindo Pureza e Homogeneidade

- Quais são as principais aplicações industriais do aquecimento por indução? Desbloqueie Precisão e Eficiência em Seus Processos

- Qual é melhor: forno de indução ou forno a arco elétrico? A ferramenta certa para sua missão metalúrgica.

- Qual papel um forno de fusão por arco de grau industrial desempenha na preparação de ligas de Mn–Ni–Fe–Si?

- Quais são os componentes essenciais de um sistema de aquecimento por indução em um forno de grafitização? Otimize o seu Processo Térmico

- Qual o papel de um forno de fusão por indução a vácuo na produção de CoCrFeMnNi? Garante Pureza e Homogeneidade

- O que é agitação indutiva em aplicações de fusão? Controle Metalúrgico Mestre para Qualidade Superior de Fusão

- Quais são as vantagens técnicas de usar um forno de fusão a vácuo? Preparação Superior de Vidro de Quartzo Mestre