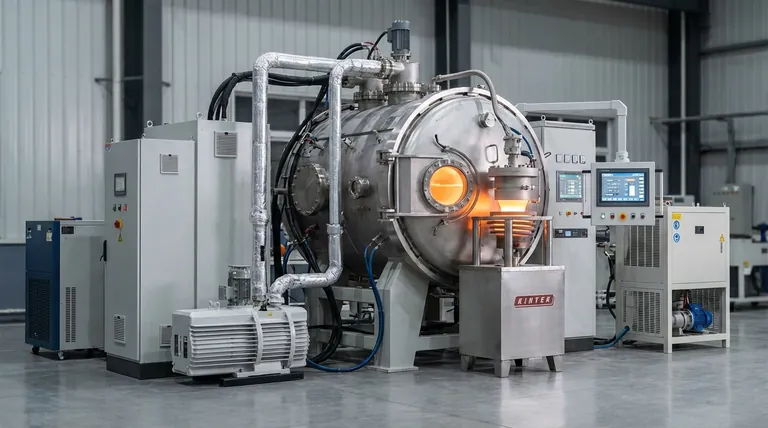

O forno de Lingotamento por Indução a Vácuo (VIM) é a ferramenta fundamental para a preparação de superligas Ni30, servindo primariamente para fundir matérias-primas dentro de um ambiente de alto vácuo altamente controlado. Suas funções críticas são eliminar inclusões não metálicas grandes, prevenir a oxidação de elementos reativos e controlar precisamente a composição química para refinar a estrutura de grão da liga para processamento subsequente.

Ponto Chave O VIM não é simplesmente um método de fusão; é um processo de purificação e homogeneização essencial para a integridade da superliga. Ao isolar a fusão da contaminação atmosférica e utilizar forças eletromagnéticas, ele transforma matérias-primas em lingotes com a estrutura cristalina densa e uniforme necessária para aplicações de alto desempenho.

Alcançando Fusões de Alta Pureza

O principal desafio na criação de superligas Ni30 é manter a pureza em temperaturas extremas. O forno VIM aborda isso através de dois mecanismos distintos.

Remoção de Impurezas

O forno opera sob alto vácuo (tipicamente entre 1,4 e 5,3 Pa). Este ambiente facilita a desgaseificação da fusão, removendo efetivamente impurezas voláteis e elementos gasosos que, de outra forma, comprometeriam a resistência do material.

De acordo com os dados técnicos primários, este ambiente de vácuo é especificamente eficaz na remoção de grandes inclusões não metálicas. A eliminação desses defeitos é obrigatória para garantir que a liga possua a integridade estrutural necessária para ambientes de alto estresse.

Prevenção de Perda de Elementos

Superligas à base de níquel dependem de elementos ativos como alumínio (Al), titânio (Ti) e nióbio (Nb) para suas propriedades superiores. Esses elementos são altamente reativos e propensos à oxidação rápida em ar aberto.

O forno VIM cria uma barreira protetora contra a oxidação. Ao impedir que esses elementos ativos queimem, o sistema garante que a composição química final corresponda às especificações de engenharia precisas.

Garantindo a Uniformidade da Composição

Além da pureza, a distribuição física dos elementos dentro da liga deve ser consistente. O VIM utiliza a física da indução para alcançar isso.

Agitação Eletromagnética

O mecanismo de aquecimento por indução faz mais do que fundir o metal; ele gera fortes forças de agitação eletromagnética dentro da piscina líquida.

Esta agitação natural é crítica para misturar a matriz complexa de níquel. Ela garante que os elementos traço, como boro (B) e zircônio (Zr), sejam distribuídos uniformemente por toda a fusão, em vez de segregar, o que previne pontos fracos no material final.

Refinamento da Estrutura de Grão

O objetivo final do processo VIM é produzir um lingote sólido. A combinação de controle preciso da composição e processamento a vácuo facilita o refinamento da estrutura de grão da liga.

O resultado é um lingote com qualidade cristalina densa e uniforme. Essa qualidade fornece a base necessária para quaisquer etapas de processamento subsequentes, como forjamento ou fundição.

Criticidade Operacional e Compensações

Embora o VIM seja indispensável para superligas, entender seu contexto operacional é vital para o planejamento do processo.

Dependência do Vácuo

A qualidade da liga depende inteiramente da integridade do sistema de vácuo. Manter pressões tão baixas quanto 0,01 hPa requer sistemas de bombeamento robustos e prevenção rigorosa de vazamentos. Qualquer violação do envelope de vácuo arrisca imediatamente a perda oxidativa de elementos ativos como o alumínio.

Complexidade do Processo

O sistema requer a sincronização de múltiplos subsistemas, incluindo fontes de alimentação de frequência média, mecanismos de inclinação e circuitos de resfriamento. A agitação eletromagnética deve ser cuidadosamente gerenciada; embora garanta a homogeneidade, deve ser equilibrada para evitar a erosão do revestimento do cadinho, o que poderia reintroduzir inclusões na fusão.

Fazendo a Escolha Certa para o Seu Objetivo

A aplicação específica do VIM depende de qual característica do material é mais crítica para o seu componente final.

- Se o seu foco principal é a Limpeza do Material: Priorize a capacidade do sistema de vácuo de atingir e manter baixas pressões (por exemplo, 1,4 Pa ou inferior) para maximizar a remoção de impurezas voláteis e inclusões não metálicas.

- Se o seu foco principal é a Consistência Mecânica: Concentre-se na frequência de indução e nos protocolos de agitação para garantir a homogeneização absoluta de elementos traço como boro e zircônio dentro da matriz.

Resumo: O forno VIM serve como o guardião da qualidade para superligas Ni30, convertendo insumos brutos em uma base quimicamente precisa e estruturalmente uniforme, necessária para o desempenho em alta temperatura.

Tabela Resumo:

| Característica | Função Primária | Impacto na Superliga Ni30 |

|---|---|---|

| Alto Vácuo (1,4-5,3 Pa) | Desgaseificação e Remoção de Impurezas | Elimina inclusões não metálicas e defeitos gasosos. |

| Ambiente Controlado | Prevenção de Oxidação | Protege elementos reativos como Al, Ti e Nb de queimarem. |

| Agitação Eletromagnética | Homogeneização | Garante a distribuição uniforme de elementos traço (B, Zr). |

| Lingotamento por Indução | Refinamento da Estrutura de Grão | Produz lingotes cristalinos densos e uniformes para uso sob alto estresse. |

Eleve Sua Produção de Superligas com a KINTEK

O controle preciso da composição química e da pureza do material é inegociável para superligas de alto desempenho. A KINTEK fornece soluções térmicas líderes na indústria, apoiadas por P&D especializada e fabricação de classe mundial. Se você precisa de sistemas a Vácuo, CVD, Mufla, Tubo ou Rotativos, nossos fornos de alta temperatura são totalmente personalizáveis para atender aos seus requisitos metalúrgicos exclusivos.

Pronto para refinar seu processo de fusão? Entre em contato conosco hoje mesmo para consultar nossos especialistas e descobrir como nossa tecnologia avançada de fornos pode trazer consistência absoluta ao seu laboratório ou linha de produção.

Referências

- Microstructural Evolution and Oxidation Resistance of Fe-30Ni-15Cr Alloy for Internal Combustion Engine Valves Under Long-Term High-Temperature Exposure and Heat Treatment. DOI: 10.3390/met15010061

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Qual é o papel de um Forno de Fusão por Indução a Vácuo na preparação de aço cromo? Garante Pureza e Controle de Composição

- Qual é o papel de um forno de arco não consumível a vácuo na fusão de Ti10Mo8Nb? Alcançar homogeneidade superior da liga

- Qual é o papel principal de um forno de indução a vácuo para aço TWIP? Garante Pureza e Precisão Química

- O que torna os fornos de indução de canal energeticamente eficientes? Alcance Fundição de Metal de Alto Volume e Baixo Custo

- Quais são as principais aplicações industriais dos fornos de indução? Desvende Soluções Eficientes para o Processamento de Metais

- O que é um forno de Fusão por Indução a Vácuo (VIM) e quais são as suas principais características? Descubra a Produção de Metais de Alta Pureza

- Que papel a bobina desempenha no processo de fusão por IGBT? É a chave para um aquecimento por indução eficiente

- Qual papel o forno de fusão por indução a vácuo desempenha na produção de superligas à base de níquel com alto teor de alumínio?