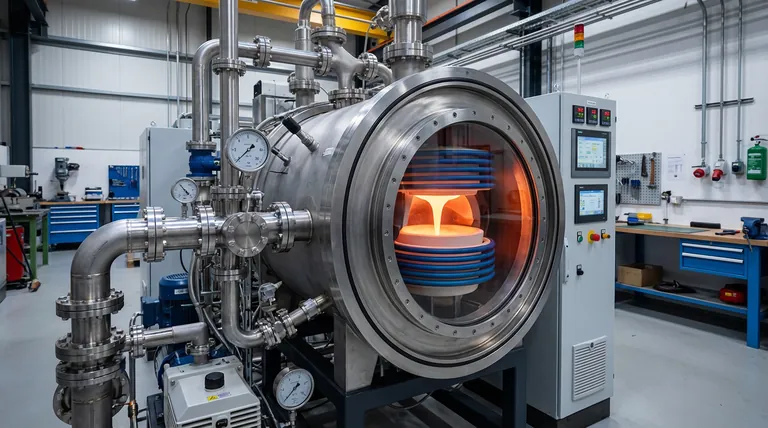

O papel principal de um forno de Fusão por Indução a Vácuo (VIM) é criar um ambiente controlado e livre de oxigênio, que é crítico para a fusão de superligas à base de níquel com alto teor de alumínio. Ele evita a rápida oxidação de elementos reativos como o alumínio, garante a remoção de gases de impureza por desgaseificação e utiliza forças eletromagnéticas para homogeneizar a composição química da liga.

Insight Central: A presença de oxigênio é catastrófica para superligas com alto teor de alumínio, pois esgota o alumínio necessário para o endurecimento do material. A tecnologia VIM resolve isso isolando estritamente a fusão da atmosfera, garantindo que a química precisa necessária para a resistência à fluência em alta temperatura seja mantida.

Prevenindo Oxidação e Impurezas

O maior desafio na produção de superligas com alto teor de alumínio é a alta reatividade dos elementos de liga. O forno VIM aborda isso por meio de um ambiente de vácuo especializado.

Proteção de Elementos Ativos

Alumínio (Al), juntamente com Titânio (Ti) e Nióbio (Nb), são elementos "ativos" essenciais para o desempenho da superliga.

Em um forno convencional, esses elementos reagiriam imediatamente com o oxigênio para formar óxidos (escória). O forno VIM opera sob baixas pressões (vácuo), interrompendo efetivamente essa reação e prevenindo a perda desses elementos caros e críticos de endurecimento.

Desgaseificação a Vácuo

Além de prevenir a formação de novos óxidos, o ambiente de vácuo limpa ativamente o metal.

A baixa pressão facilita a desgaseificação a vácuo, um processo onde gases dissolvidos e impurezas voláteis são extraídos do metal fundido. Esta etapa de purificação é vital para evitar defeitos que poderiam comprometer a integridade estrutural do componente final.

Garantindo a Homogeneidade da Composição

Superligas à base de níquel são "coquetéis" complexos de vários metais. Alcançar uma mistura uniforme é tão importante quanto a pureza dos ingredientes.

Agitação Eletromagnética

O "Indução" em Fusão por Indução a Vácuo refere-se ao mecanismo de aquecimento, que tem um benefício secundário distinto: agitação natural.

Os campos magnéticos usados para aquecer o metal geram fortes forças eletromagnéticas dentro da fusão. Isso faz com que o metal fundido circule continuamente, eliminando a segregação química sem a necessidade de pás ou misturadores físicos que poderiam introduzir contaminantes.

Uniformidade de Elementos Traço

Essa ação de agitação é particularmente crítica para a distribuição de elementos traço como Boro (B) e Zircônio (Zr).

Embora esses elementos sejam adicionados em quantidades mínimas, eles devem ser perfeitamente dispersos na matriz de níquel. O processo VIM garante que a composição química seja consistente da superfície ao núcleo do lingote.

Compreendendo as Compensações

Embora o VIM seja o padrão da indústria para superligas, ele requer um rigoroso controle de processo para ser eficaz.

Sensibilidade aos Parâmetros do Processo

Os benefícios do VIM dependem inteiramente da manutenção de níveis de vácuo específicos (muitas vezes tão baixos quanto 0,01 hPa ou 1,2–2,5 Pa).

Se a vedação a vácuo for comprometida ou a regulação de pressão falhar, a fusão pode ser instantaneamente contaminada. Além disso, embora o VIM garanta a pureza química, é principalmente uma ferramenta de fusão e refino; etapas subsequentes (como solidificação direcional) são frequentemente necessárias para determinar a estrutura de grão final do componente.

Implicações para o Desempenho do Material

O papel específico do forno VIM se traduz diretamente nas propriedades mecânicas do produto final.

- Se o seu foco principal for Resistência à Fluência em Alta Temperatura: O processo VIM é inegociável, pois preserva o alumínio e o titânio necessários para formar as fases de endurecimento que resistem à deformação a 1520°C.

- Se o seu foco principal for Limpeza do Material: A capacidade de desgaseificação a vácuo serve como a principal defesa contra inclusões gasosas que levam à falha prematura da peça.

Ao controlar efetivamente a atmosfera e a mistura, o forno de Fusão por Indução a Vácuo transforma matérias-primas voláteis em componentes estruturais de grau aeroespacial.

Tabela Resumo:

| Característica | Função no VIM | Impacto na Superliga |

|---|---|---|

| Ambiente de Vácuo | Previne Oxidação | Preserva elementos ativos de Al, Ti e Nb |

| Desgaseificação | Remove Gases Dissolvidos | Elimina defeitos para integridade estrutural |

| Aquecimento por Indução | Agitação Eletromagnética | Garante composição química uniforme |

| Controle de Pressão | Remoção de Voláteis | Purifica a fusão de contaminantes traço |

Eleve Sua Produção de Superligas com a KINTEK

O controle preciso dos níveis de vácuo e dos ciclos de aquecimento é a diferença entre componentes de grau aeroespacial e falha de material. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Fusão por Indução a Vácuo (VIM) de alto desempenho, juntamente com nossos fornos Muffle, Tubo, Rotativo e CVD especializados.

Se você precisa de dimensões personalizadas ou limiares de vácuo específicos para superligas de alta temperatura, nossos sistemas são adaptados para atender às suas necessidades metalúrgicas exclusivas.

Pronto para otimizar a pureza do seu material? Entre em contato com nossa equipe de especialistas hoje mesmo para descobrir como as soluções avançadas de laboratório e industriais da KINTEK podem impulsionar sua inovação.

Referências

- Solidification and Casting of Metals and Alloys. DOI: 10.3390/met15010087

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Quais materiais podem ser fundidos usando um forno de indução de média frequência IGBT? Fusão Versátil de Metais

- Por que o método de dispersão a vácuo hidráulico é adequado para metais de alto ponto de fusão como ferro fundido e aço?

- Como a frequência afeta a eficiência de aquecimento em um forno de indução? Otimize Seu Processo com a Frequência Correta

- Como funciona um forno de indução? Obtenha fusão de metal limpa, rápida e controlada

- Quais materiais são tipicamente processados em fornos de fusão a vácuo? Desbloqueie o Processamento de Materiais de Alta Pureza

- Como é garantida a segurança do operador durante o processo de fusão por indução a vácuo? Descubra a Proteção Multicamadas para o Seu Laboratório

- Quais etapas estão envolvidas na criação de joias de alta qualidade usando um forno de fusão por indução a vácuo? Domine a Pureza e a Consistência

- Qual é a temperatura máxima que um Forno de Fusão por Indução a Vácuo pode atingir? Atinge 2600°C para Fusão de Metais Puros