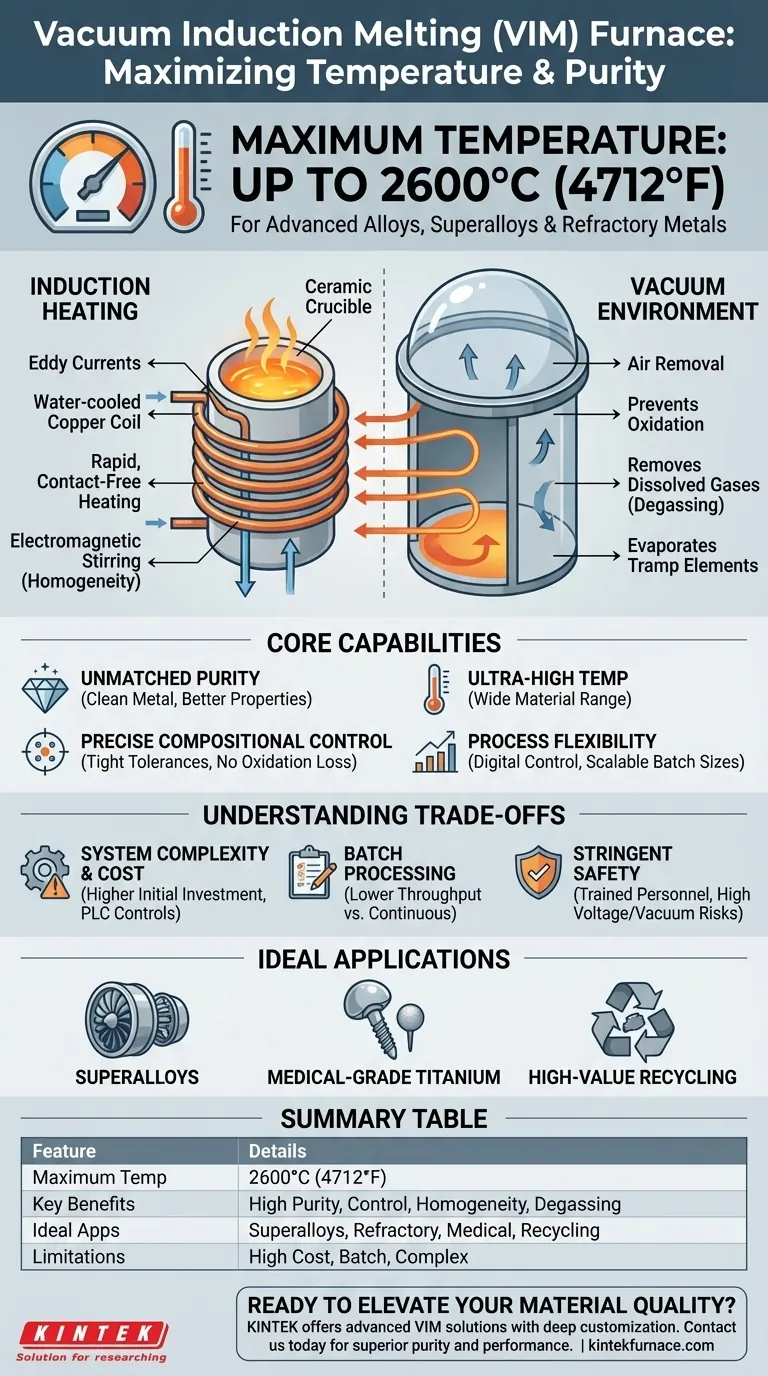

Em resumo, um forno de Fusão por Indução a Vácuo (VIM) pode atingir temperaturas de até 2600°C (4712°F). Essa capacidade permite fundir não apenas aços e ligas padrão, mas também superligas e metais refratários altamente exigentes usados nas indústrias mais avançadas. No entanto, a temperatura extrema é apenas uma parte de sua função; seu verdadeiro valor reside na criação de um ambiente de fusão excepcionalmente puro e controlado.

O propósito central de um forno VIM não é apenas fundir metal, mas refiná-lo. Ao combinar calor por indução de alta frequência com um ambiente de alto vácuo, ele produz ligas com um nível de pureza, precisão composicional e homogeneidade inatingíveis com as técnicas convencionais de fusão ao ar.

Como o VIM Oferece Pureza e Desempenho

Um forno VIM é um sistema sofisticado projetado para resolver os dois maiores desafios na metalurgia de alto desempenho: contaminação e inconsistência. Ele consegue isso através da integração de um vácuo e um método de aquecimento único.

O Princípio do Aquecimento por Indução

O forno usa uma bobina de cobre resfriada a água para gerar um campo eletromagnético poderoso e de alta frequência. Este campo passa através do cadinho de cerâmica e induz fortes correntes parasitas elétricas diretamente dentro da carga metálica.

A resistência elétrica natural do metal faz com que ele aqueça rápida e eficientemente de dentro para fora. Este processo é limpo, sem contato, e oferece o benefício adicional de agitação eletromagnética, que mistura naturalmente o banho fundido para garantir um produto final perfeitamente homogêneo.

O Papel Crítico do Vácuo

Antes e durante a fusão, um poderoso sistema de vácuo remove o ar da câmara do forno. Isso é fundamental para o processo VIM por várias razões importantes.

Primeiro, ele previne a oxidação. Sem oxigênio e nitrogênio, não há chance de formação de inclusões indesejadas de óxidos e nitretos, que são fontes comuns de defeitos em peças acabadas.

Segundo, o vácuo remove ativamente gases dissolvidos como hidrogênio do metal fundido. Esse efeito de "degaseificação" é crítico para prevenir porosidade e fragilização, especialmente em materiais para aplicações aeroespaciais e médicas.

Finalmente, o ambiente controlado de baixa pressão permite a evaporação de elementos-traço indesejáveis com altas pressões de vapor, purificando ainda mais a liga.

Capacidades Essenciais de um Sistema VIM

A combinação desses princípios confere ao forno VIM um conjunto único de capacidades que o tornam indispensável para a produção de materiais avançados.

Capacidade de Temperatura Ultra-Alta

A capacidade de atingir 2600°C significa que os fornos VIM podem processar uma vasta gama de materiais, desde superligas à base de níquel e cobalto até titânio e até alguns metais refratários.

Pureza e Limpeza Inigualáveis

Ao eliminar a contaminação atmosférica e remover ativamente as impurezas, o VIM produz alguns dos metais "mais limpos" disponíveis. Isso resulta em materiais com propriedades mecânicas superiores, como vida útil à fadiga aprimorada e tenacidade à fratura.

Controle Composicional Preciso

O ambiente selado e controlado garante que elementos de liga caros e altamente reativos (como alumínio e titânio em superligas) não sejam perdidos por oxidação. Isso permite que os metalurgistas atinjam tolerâncias composicionais incrivelmente apertadas, alcançando a química exata necessária para um perfil de desempenho específico.

Flexibilidade de Processo

Os sistemas VIM modernos oferecem controle digital preciso sobre a temperatura, nível de vácuo e entrada de energia. Eles também são flexíveis em termos de tamanho de lote, tornando-os adequados para tudo, desde pesquisa e desenvolvimento em pequena escala até produção industrial em grande escala.

Compreendendo as Desvantagens

Embora poderoso, um forno VIM é uma ferramenta especializada com considerações específicas. Não é a escolha certa para todas as aplicações de fusão.

Complexidade e Custo do Sistema

A necessidade de um sistema de vácuo robusto, uma fonte de alimentação de média frequência e controles PLC sofisticados torna um forno VIM significativamente mais complexo e caro do que um forno de indução de fusão ao ar padrão ou um forno de arco elétrico.

Limitações do Processamento em Lotes

O VIM é inerentemente um processo em lote. O ciclo de carregamento, evacuação da câmara, fusão, refino e vazamento leva tempo. Isso resulta em menor produtividade em comparação com operações de fusão contínuas ou semi-contínuas usadas para metais commodities de alto volume.

Protocolos de Segurança Rigorosos

Operar equipamentos que envolvem alta tensão, temperaturas extremas, refrigeração a água e sistemas de vácuo requer pessoal altamente treinado. Protocolos de segurança rigorosos são essenciais para prevenir acidentes envolvendo líquidos perto do forno ou manuseio inadequado de gases do processo.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha de uma tecnologia de fusão depende inteiramente da qualidade exigida do produto final e dos seus objetivos operacionais.

- Se o seu foco principal é a produção de superligas de última geração ou titânio de grau médico: O forno VIM é o padrão da indústria, pois a pureza e o controle composicional são inegociáveis.

- Se o seu foco principal é a fabricação em alto volume de aços de grau padrão: Um forno VIM provavelmente é um exagero; um Forno de Arco Elétrico mais econômico ou um forno de indução de fusão ao ar padrão seriam mais apropriados.

- Se o seu foco principal é a reciclagem de sucata de alto valor em uma forma purificada e reutilizável: Um forno VIM é uma excelente escolha, pois pode remover eficazmente impurezas gasosas e voláteis durante o processo de refusão.

Em última análise, escolher um forno VIM é uma decisão de priorizar a qualidade e o desempenho do material acima de tudo.

Tabela Resumo:

| Característica | Detalhes |

|---|---|

| Temperatura Máxima | Até 2600°C (4712°F) |

| Principais Benefícios | Alta pureza, controle preciso, homogeneidade, degaseificação |

| Aplicações Ideais | Superligas, metais refratários, titânio de grau médico, reciclagem |

| Limitações | Alto custo, processamento em lote, operação complexa |

Pronto para elevar a qualidade do seu material com uma solução VIM personalizada? Aproveitando excepcional P&D e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossos fornos VIM podem oferecer pureza e desempenho superiores para suas necessidades específicas!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear