Em sua essência, um forno de indução utiliza um campo magnético potente e flutuante para gerar calor diretamente dentro do material a ser fundido. Diferentemente dos fornos tradicionais que dependem de chamas externas ou elementos de aquecimento, o aquecimento por indução funciona de dentro para fora, proporcionando um processo de fusão mais limpo, rápido e controlado. Este método evita a combustão, minimizando a contaminação e permitindo a operação em atmosferas controladas.

A vantagem fundamental de um forno de indução não é apenas fundir metal, mas sim alcançar controle preciso sobre a temperatura, pureza e composição da liga através do aquecimento eletromagnético sem contato.

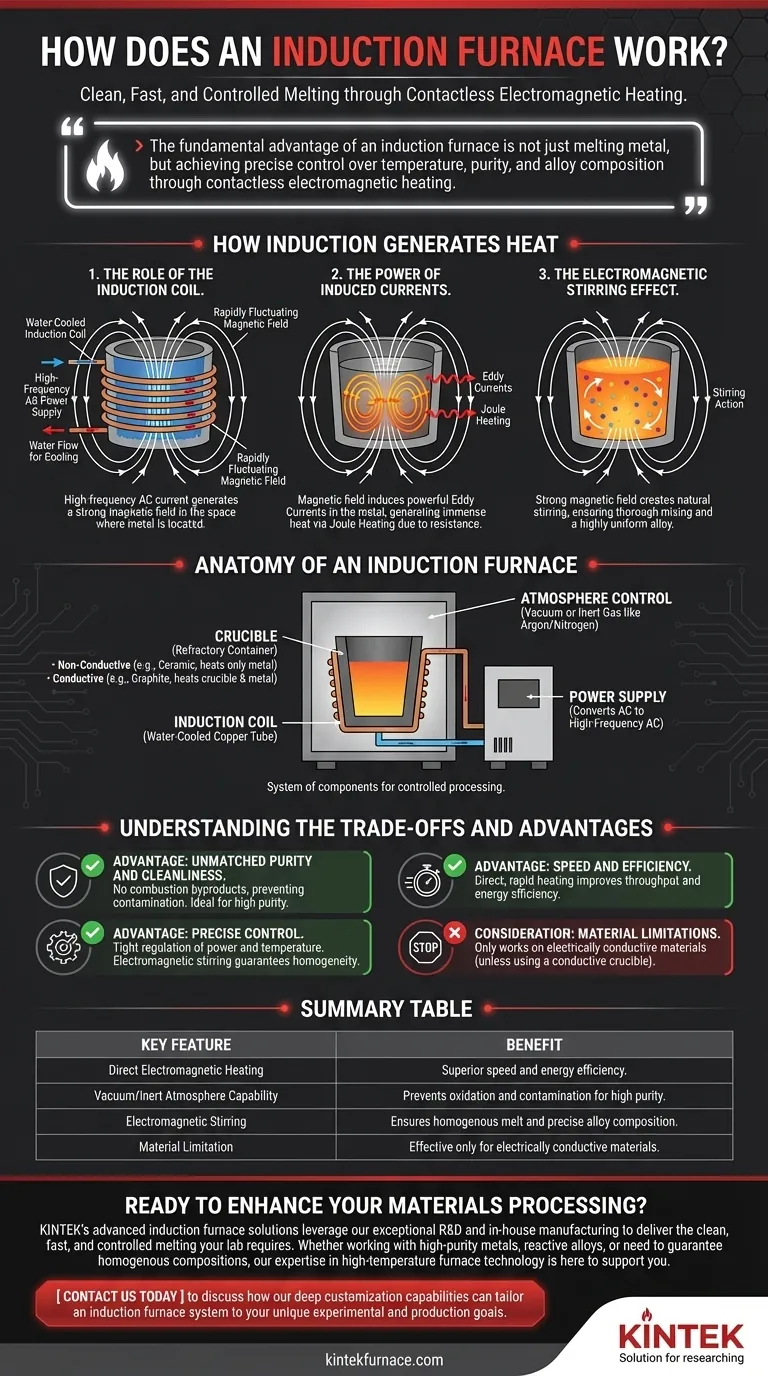

Como a Indução Gera Calor

O aquecimento por indução é um método de aquecimento direto e altamente eficiente. Ele se baseia em princípios fundamentais do eletromagnetismo para converter energia elétrica em energia térmica dentro do material alvo.

O Papel da Bobina de Indução

O processo começa com uma corrente alternada (CA) de alta frequência passando por uma bobina de cobre refrigerada a água. Esta bobina, que envolve o cadinho contendo o metal, não aquece em si. Sua única finalidade é gerar um campo magnético forte e em rápida mudança no espaço onde o metal está localizado.

O Poder das Correntes Induzidas

Este campo magnético flutuante penetra na carga metálica eletricamente condutora dentro do cadinho. De acordo com a lei da indução de Faraday, o campo magnético variável induz correntes elétricas potentes, conhecidas como correntes parasitas (eddy currents), a fluir dentro do metal.

Devido à resistência elétrica natural do metal, o fluxo dessas correntes parasitas gera um calor imenso — um fenômeno conhecido como aquecimento Joule. Esse calor é gerado diretamente dentro do material, levando a uma fusão rápida e uniforme.

O Efeito de Agitação Eletromagnética

Um benefício secundário do forte campo magnético é que ele cria uma ação de agitação natural dentro do metal fundido. Essa agitação eletromagnética garante que diferentes elementos sejam misturados completamente, resultando em uma liga final altamente uniforme e homogênea.

Anatomia de um Forno de Indução

Embora o princípio seja elegante, o forno em si é um sistema de componentes críticos trabalhando em conjunto para garantir um processo controlado.

O Cadinho

O cadinho é o recipiente refratário que contém o metal. O material de sua composição é uma escolha crítica.

- Cadinhos Não Condutores: Se o cadinho for feito de um material não condutor, como um refratário cerâmico, o campo magnético passa por ele e aquece apenas a carga metálica diretamente. Isso é ideal para maximizar a pureza.

- Cadinhos Condutores: Se um cadinho condutor (por exemplo, grafite) for usado, o campo magnético aquece tanto o cadinho quanto a carga metálica. Isso pode ser útil para certas aplicações.

A Bobina de Indução

Como mencionado, esta é tipicamente um tubo de cobre oco que envolve o cadinho. Água é continuamente circulada através dele para dissipar o calor residual e evitar que a própria bobina derreta.

A Fonte de Alimentação

Uma unidade de fonte de alimentação especializada é necessária para converter a energia CA de frequência de utilidade padrão para a energia CA de alta frequência necessária para energizar eficazmente a bobina de indução.

Controle de Atmosfera

Os fornos de indução se destacam em ambientes controlados. O conjunto do cadinho e da bobina pode ser fechado em uma câmara, permitindo que o processo ocorra sob vácuo ou sob uma camada de gás inerte (como Argônio ou Nitrogênio). Isso evita a oxidação e remove impurezas, o que é essencial para produzir metais de alta pureza e ligas reativas.

Compreendendo as Compensações e Vantagens

Nenhuma tecnologia é uma solução universal. Compreender os benefícios e considerações exclusivas dos fornos de indução é fundamental para usá-los de forma eficaz.

Vantagem: Pureza e Limpeza Incomparáveis

Como o calor é gerado diretamente dentro do metal, não há subprodutos de combustão (como em um forno a gás) para contaminar a fusão. Isso, combinado com o controle de atmosfera, torna os fornos de indução o padrão para aplicações que exigem alta pureza.

Vantagem: Velocidade e Eficiência

Aquecer diretamente o material é significativamente mais rápido e energeticamente mais eficiente do que aquecer primeiro o ar e as paredes de uma câmara grande. Os fornos podem atingir a temperatura muito rapidamente, melhorando a produtividade.

Vantagem: Controle Preciso

A energia fornecida à bobina pode ser regulada com extrema precisão, permitindo um controle rigoroso da temperatura. O efeito de agitação inerente também garante excelente controle sobre a composição final da liga e homogeneidade.

Consideração: Limitações de Material

O aquecimento por indução só funciona em materiais que são eletricamente condutores. Não é adequado para aquecer diretamente materiais não condutores, como cerâmicas, a menos que um cadinho condutor seja usado para atuar como elemento de aquecimento intermediário.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar um forno de indução envolve casar suas capacidades específicas com suas necessidades de processamento de materiais.

- Se o seu foco principal são metais de alta pureza ou ligas reativas: A capacidade de fundir a vácuo ou em atmosfera inerte para evitar a oxidação é a característica definidora de que você precisa.

- Se o seu foco principal é criar ligas homogêneas e de precisão: O efeito natural de agitação eletromagnética é uma vantagem crítica que garante uma mistura uniforme sem agitadores mecânicos.

- Se o seu foco principal é produção rápida e eficiência energética: A velocidade e a natureza de aquecimento direto da indução oferecem vantagens significativas sobre os tipos de forno de aquecimento indireto mais lentos.

Em última análise, o forno de indução é uma ferramenta de precisão para o processamento avançado de materiais, oferecendo um nível de controle que os métodos tradicionais não conseguem igualar.

Tabela Resumo:

| Característica Principal | Benefício |

|---|---|

| Aquecimento Eletromagnético Direto | O calor é gerado dentro do próprio metal para velocidade e eficiência energética superiores. |

| Capacidade de Vácuo/Atmosfera Inerte | Previne oxidação e contaminação, ideal para metais de alta pureza e ligas reativas. |

| Agitação Eletromagnética | Garante uma fusão homogênea e composição precisa da liga sem peças mecânicas. |

| Limitação de Material | Eficaz apenas para aquecer materiais eletricamente condutores. |

Pronto para aprimorar seu processamento de materiais com precisão e pureza?

As soluções avançadas de fornos de indução da KINTEK alavancam nossa excepcional P&D e fabricação interna para fornecer a fusão limpa, rápida e controlada que seu laboratório exige. Se você está trabalhando com metais de alta pureza, ligas reativas ou precisa garantir composições homogêneas, nossa experiência em tecnologia de fornos de alta temperatura está aqui para apoiá-lo.

Contate-nos hoje para discutir como nossas capacidades de personalização profunda podem adaptar um sistema de forno de indução aos seus objetivos experimentais e de produção exclusivos.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas