No aquecimento por indução, a frequência é o parâmetro mais crítico para controlar a eficiência de aquecimento porque ela determina precisamente onde dentro de um material o calor é gerado. Frequências mais altas concentram o efeito de aquecimento perto da superfície, enquanto frequências mais baixas permitem que a energia penetre mais profundamente na peça. Combinar a frequência com as propriedades do material e as dimensões da peça de trabalho é a chave para um processo eficiente.

O princípio central é que a eficiência do aquecimento depende da concentração das correntes elétricas induzidas dentro da peça de trabalho alvo. A frequência do campo magnético alternado determina a "profundidade da pele" dessas correntes, e para uma transferência de energia ideal, essa profundidade deve ser dimensionada corretamente para o tamanho da peça que você está aquecendo.

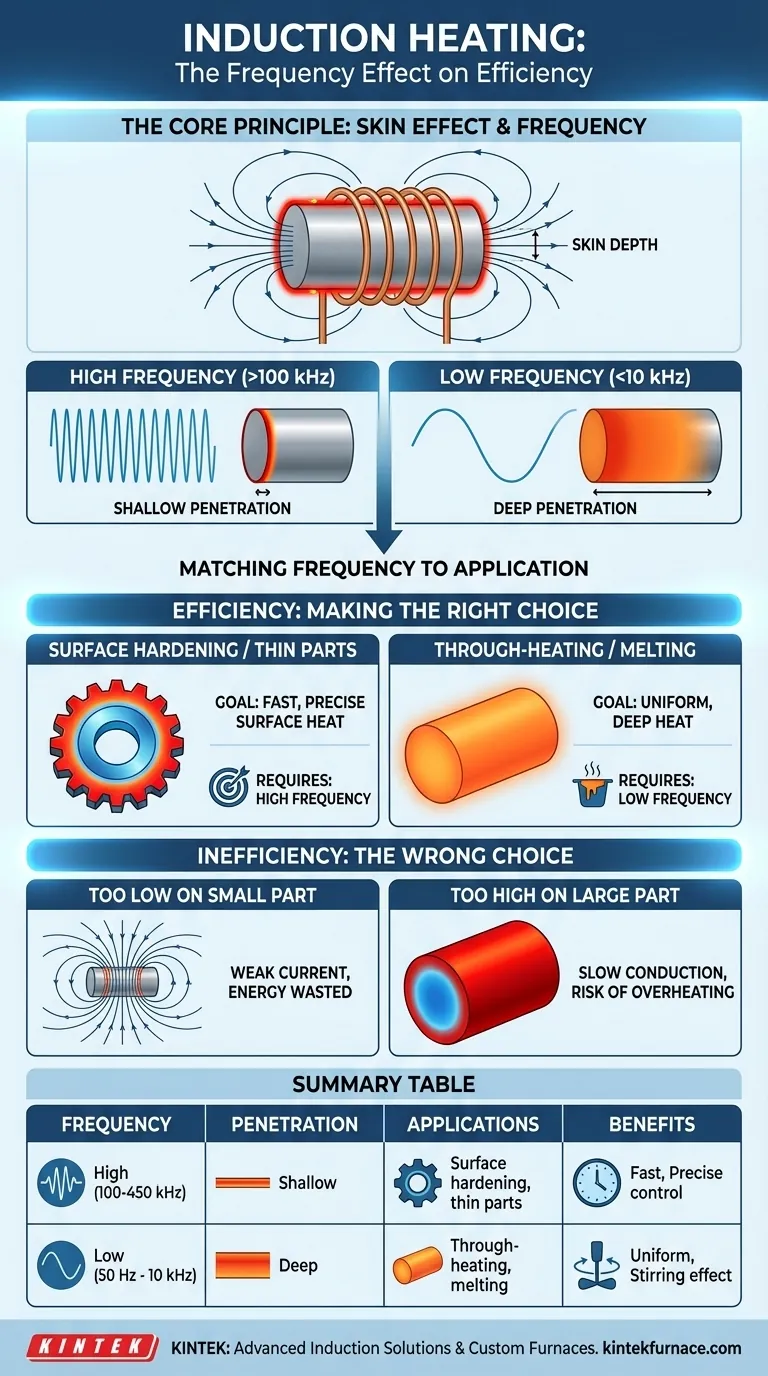

O Princípio Central: Frequência e o Efeito Pelicular

Para entender a eficiência, você deve primeiro entender a física de como funciona o aquecimento por indução. O processo depende de um fenômeno conhecido como "efeito pelicular" (skin effect).

O que é o Efeito Pelicular?

Uma bobina de indução gera um campo magnético poderoso e rapidamente alternado. Quando você coloca uma peça condutora (como aço) dentro deste campo, ele induz correntes elétricas na peça, conhecidas como correntes parasitas (eddy currents).

Essas correntes parasitas não são uniformes. Elas são mais fortes na superfície da peça de trabalho e sua densidade diminui exponencialmente em direção ao centro. Essa concentração de corrente na "pele" do material é o efeito pelicular. A resistência do metal ao fluxo dessas correntes é o que gera calor preciso e instantâneo.

Como a Frequência Controla a Profundidade de Penetração

A frequência da corrente alternada na bobina controla diretamente quão profunda é essa "pele" de correntes parasitas. A relação é simples e inversa:

- Alta Frequência (ex.: 100 kHz - 450 kHz) cria uma pele muito fina, concentrando a corrente e o efeito de aquecimento em uma camada rasa perto da superfície.

- Baixa Frequência (ex.: 50 Hz - 10 kHz) cria uma pele muito mais espessa, permitindo que a corrente e o aquecimento penetrem profundamente no núcleo do material.

O termo para isso é profundidade de penetração ou profundidade de referência. É a profundidade na qual a corrente induzida caiu para cerca de 37% de seu valor na superfície. Aproximadamente 86% do calor total é gerado dentro desta única camada de profundidade.

Combinando a Frequência com Sua Aplicação

O objetivo é selecionar uma frequência que coloque o calor exatamente onde você precisa para seu processo específico. Um processo eficiente é aquele em que o calor gerado se alinha com o objetivo térmico.

Para Endurecimento Superficial e Peças Finas

Para aplicações como endurecimento superficial de engrenagens ou rolamentos, o objetivo é aquecer apenas a superfície externa a uma temperatura alta muito rapidamente, deixando o núcleo frio e dúctil.

Isso requer altas frequências. Uma profundidade de penetração rasa garante que a energia seja focada exclusivamente na superfície, minimizando o tempo necessário para o calor se difundir para o núcleo e maximizando a velocidade e o controle.

Para Aquecimento Total e Fusão

Para aplicações como aquecer um tarugo grande para forjamento ou fundir um cadinho cheio de metal, o objetivo é aquecer todo o volume do material da forma mais uniforme possível.

Isso requer frequências baixas a médias. Uma profundidade de penetração mais profunda garante que a energia seja gerada em uma porção significativa da seção transversal da peça. Isso promove um aquecimento mais uniforme e, no caso de fusão, ajuda a criar um efeito de agitação eletromagnética que melhora a consistência da fusão.

Entendendo as Compensações e Ineficiências

Escolher a frequência errada leva diretamente ao desperdício de energia e a maus resultados. A relação entre o tamanho da peça e a profundidade de penetração é crítica. Uma regra prática amplamente utilizada é que o diâmetro da peça deve ser pelo menos quatro a oito vezes a profundidade de penetração para uma boa eficiência.

O Problema com uma Frequência Muito Baixa

Se você usar uma frequência baixa em uma peça muito pequena, a profundidade de penetração pode ser maior do que a própria peça.

Neste cenário, o campo magnético passa pela peça com pouca resistência, induzindo apenas correntes parasitas fracas. A maior parte da energia da bobina não é "capturada" pela peça de trabalho, resultando em eficiência extremamente baixa e aquecimento lento.

O Problema com uma Frequência Muito Alta

Se você usar uma frequência alta em uma peça muito grande destinada ao aquecimento total, você cria calor intenso apenas na superfície.

Você é então forçado a depender da lenta condução térmica para levar esse calor ao núcleo da peça. Isso é altamente ineficiente, desperdiça energia para o ambiente circundante e corre o risco de superaquecer, derreter ou danificar a superfície muito antes que o núcleo atinja a temperatura alvo.

Fazendo a Escolha Certa para Seu Objetivo

Selecionar a frequência correta é uma função do seu material, da geometria da sua peça e do seu objetivo de processo final.

- Se seu foco principal for endurecimento superficial ou aquecimento de materiais finos: Escolha frequências altas a muito altas (100 kHz e acima) para criar uma profundidade de aquecimento rasa.

- Se seu foco principal for aquecimento total de peças grandes para forjamento ou conformação: Escolha frequências baixas (tipicamente abaixo de 10 kHz) para garantir uma penetração de calor profunda e uniforme.

- Se seu foco principal for a fusão de metal em um forno: Use uma frequência baixa a média dimensionada para o diâmetro do forno para promover penetração profunda e agitação eletromagnética benéfica.

Em última análise, dominar a seleção de frequência transforma a indução de um método de aquecimento simples em uma ferramenta de fabricação precisa e altamente eficiente.

Tabela de Resumo:

| Faixa de Frequência | Profundidade de Penetração | Aplicações Ideais | Principais Benefícios |

|---|---|---|---|

| Alta (100 kHz - 450 kHz) | Rasa | Endurecimento superficial, peças finas | Aquecimento superficial rápido, controle preciso |

| Baixa (50 Hz - 10 kHz) | Profunda | Aquecimento total, fusão de peças grandes | Aquecimento uniforme, agitação eletromagnética |

Com dificuldades com aquecimento ineficiente em seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo sistemas de indução adaptados às suas necessidades. Aproveitando P&D excepcional e fabricação interna, oferecemos Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades de personalização profunda garantem o ajuste preciso da frequência e a eficiência ideal para seus experimentos exclusivos. Entre em contato conosco hoje para aprimorar o desempenho do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho