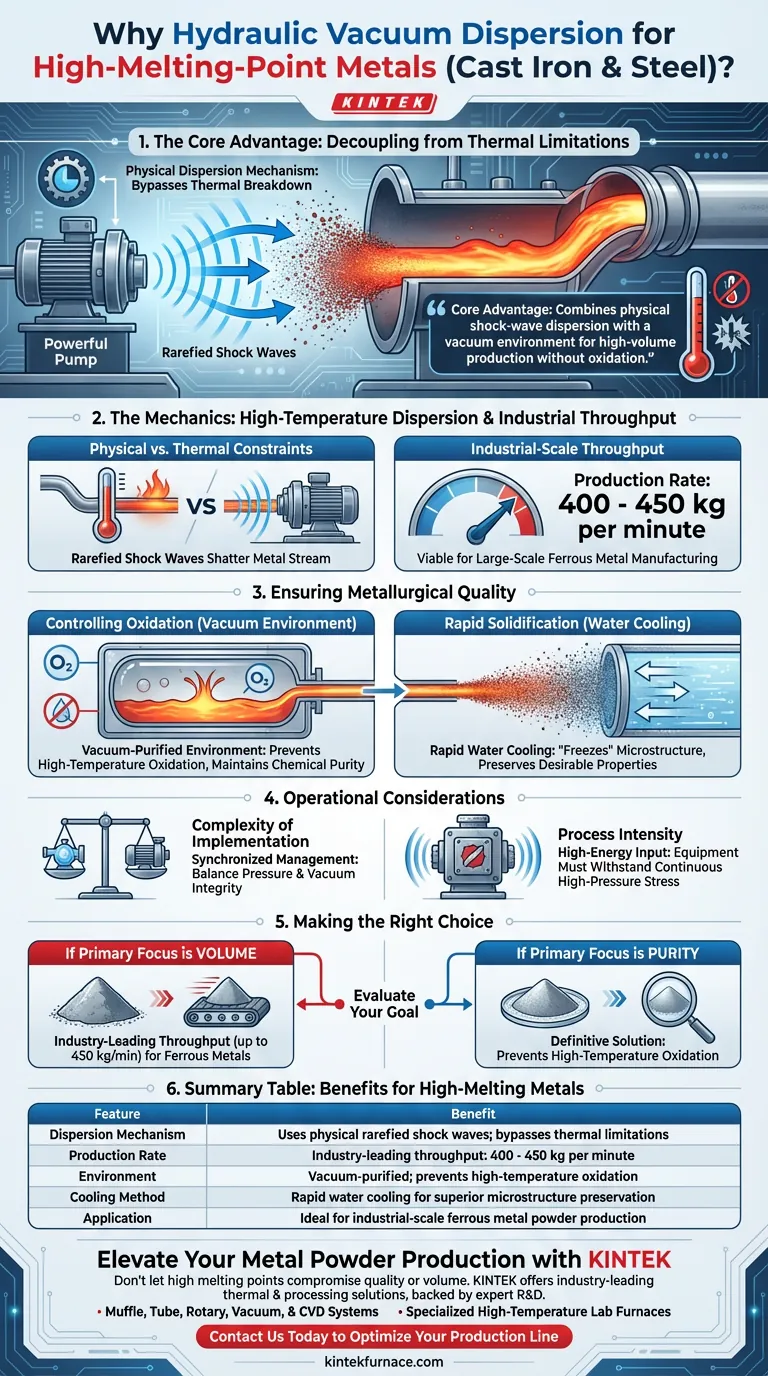

O método de dispersão a vácuo hidráulico é especialmente adequado para o processamento de metais de alto ponto de fusão, como ferro fundido e aço, pois desacopla o mecanismo de dispersão das limitações térmicas. Em vez de depender da decomposição térmica, o sistema utiliza ondas de choque físicas rarefeitas geradas por bombas de água de alta pressão para desintegrar o metal fundido. Isso permite que o processo mantenha a eficiência, independentemente da temperatura de fusão do material.

A principal vantagem deste método reside na sua capacidade de combinar a dispersão por ondas de choque físicas com um ambiente de vácuo, permitindo altas taxas de produção em volume, ao mesmo tempo que previne rigorosamente a oxidação comum no processamento a altas temperaturas.

A Mecânica da Dispersão a Alta Temperatura

Restrições Físicas vs. Térmicas

O processamento de metais com altos pontos de fusão geralmente sobrecarrega os métodos tradicionais de atomização.

O método de dispersão a vácuo hidráulico contorna isso usando um mecanismo de dispersão física.

Bombas de água de alta pressão geram ondas de choque rarefeitas que quebram fisicamente o fluxo de metal, garantindo que o alto ponto de fusão do aço ou ferro fundido não prejudique o processo.

Vazão em Escala Industrial

Como a força física das ondas de choque é o principal motor, as velocidades de produção são excepcionalmente altas.

Para metais ferrosos como ferro fundido e aço, este sistema pode atingir taxas de produção entre 400 e 450 kg por minuto.

Isso o torna uma solução viável para requisitos de fabricação industrial em larga escala.

Garantindo a Qualidade Metalúrgica

Controle da Oxidação

Altas temperaturas geralmente aumentam o risco de oxidação rápida, que degrada a qualidade do pó metálico.

Para combater isso, o processo opera em um ambiente purificado a vácuo.

Este isolamento do oxigênio garante que a pureza química do metal seja mantida, mesmo quando processado em estado fundido.

Solidificação Rápida

O método emprega resfriamento por água extremamente rápido imediatamente após a dispersão.

Essa queda súbita de temperatura "congela" a microestrutura dos pós metálicos.

Combinado com o ambiente de vácuo, isso preserva as propriedades desejáveis dos metais ferrosos sem introduzir impurezas.

Considerações Operacionais

Complexidade da Implementação

Embora eficaz, este método requer o gerenciamento sincronizado de sistemas hidráulicos de alta pressão e de vácuo.

Os operadores devem manter um equilíbrio delicado entre a pressão da bomba de água e a integridade do vácuo para garantir a geração consistente de ondas de choque.

Intensidade do Processo

A dependência de ondas de choque físicas implica um sistema de entrada de alta energia.

O equipamento deve ser robusto o suficiente para suportar o estresse contínuo da geração das ondas de alta pressão necessárias para dispersar materiais densos de alto ponto de fusão.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar o método de dispersão a vácuo hidráulico para sua linha de produção, considere suas restrições primárias:

- Se o seu foco principal é volume: Este método fornece vazão líder na indústria para metais ferrosos, capaz de processar até 450 kg por minuto.

- Se o seu foco principal é pureza: O ambiente de vácuo oferece uma solução definitiva para prevenir a oxidação em alta temperatura em pós de ferro fundido e aço.

Este método preenche efetivamente a lacuna entre alta produção em volume e preservação de material de alta qualidade para os metais ferrosos mais exigentes.

Tabela Resumo:

| Característica | Benefício para Metais de Alto Ponto de Fusão |

|---|---|

| Mecanismo de Dispersão | Usa ondas de choque físicas rarefeitas; contorna limitações térmicas |

| Taxa de Produção | Vazão líder na indústria: 400 - 450 kg por minuto |

| Ambiente | Purificado a vácuo; previne oxidação em alta temperatura |

| Método de Resfriamento | Resfriamento rápido por água para preservação superior da microestrutura |

| Aplicação | Ideal para produção de pó de metal ferroso em escala industrial |

Eleve Sua Produção de Pó Metálico com a KINTEK

Não deixe que altos pontos de fusão comprometam a qualidade ou o volume da sua produção. A KINTEK oferece soluções térmicas e de processamento líderes na indústria, projetadas para os materiais mais exigentes. Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD, bem como fornos de laboratório especializados de alta temperatura — todos totalmente personalizáveis às suas necessidades industriais exclusivas.

Se você está processando ferro fundido, aço ou ligas avançadas, nossos sistemas garantem máxima pureza e eficiência. Entre em contato conosco hoje mesmo para otimizar sua linha de produção!

Guia Visual

Referências

- David Sakhvadze, Besik Saralidze. Technological line for production of activated powders by hydro-vacuum dispersion of liquid metals. DOI: 10.51582/interconf.19-20.01.2024.060

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Por que um forno de fusão de laboratório deve ser capaz de manter altas temperaturas estáveis para lingotes de AA2014?

- Quais são as principais vantagens da Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle Superior para Ligas de Alto Desempenho

- Que tipos de metais podem ser processados num forno de fundição a vácuo? Descubra Soluções de Processamento de Metais de Alto Desempenho

- Quais metais e ligas podem ser fundidos usando fornos de indução? Desbloqueie a Fusão de Precisão para Todos os Metais Condutores

- Quais vantagens um forno de fusão por feixe de elétrons oferece? Purificação Superior para Refino de Zircônio

- Como um forno de indução aquece o metal? Obtenha Fusão de Metal Rápida, Limpa e Precisa

- Quais são as implicações de custo do uso de fornos elétricos de cadinho? Descubra o Custo Total de Propriedade Verdadeiro

- Qual é o papel principal de um forno de fusão a vácuo na produção de ligas de alumínio-lítio? Alcançar Alta Pureza