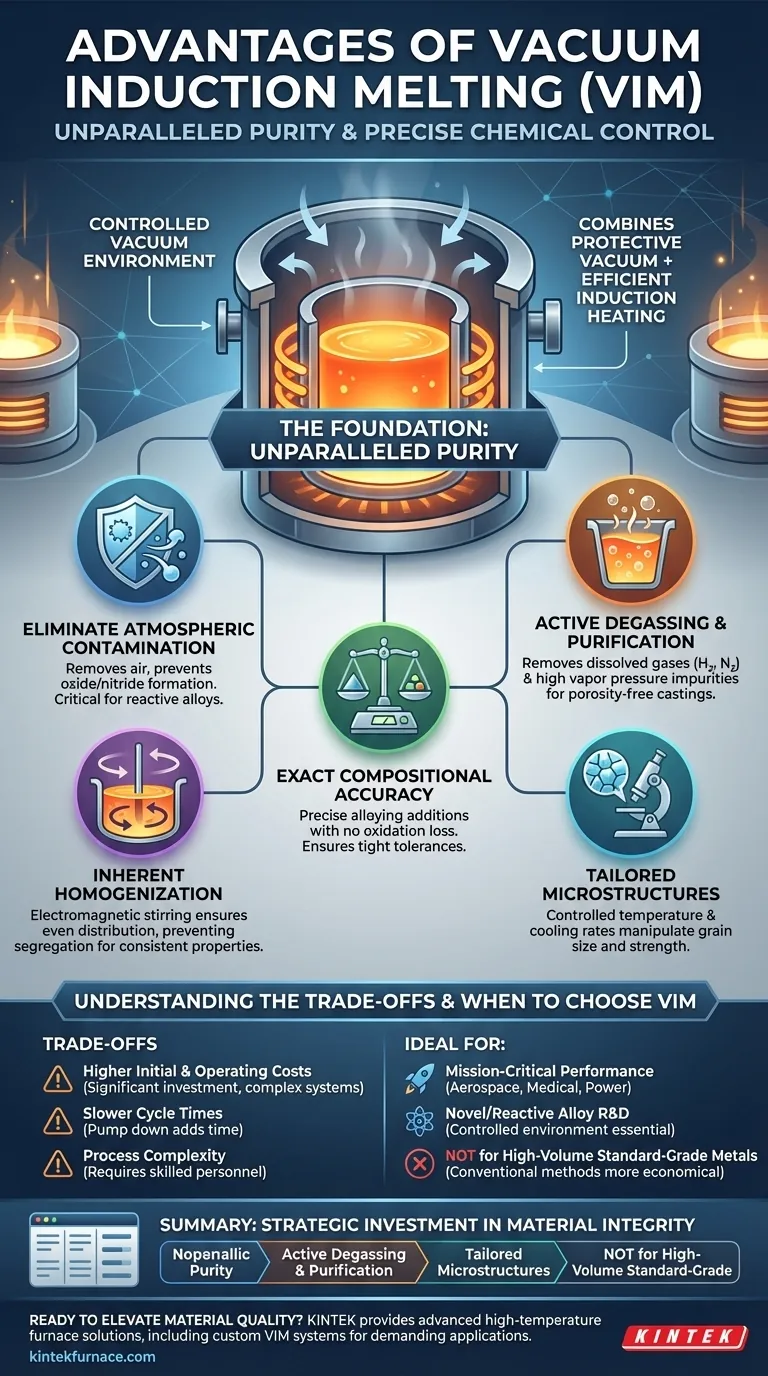

A principal vantagem da Fusão por Indução a Vácuo (VIM) é a sua capacidade incomparável de produzir ligas de pureza extremamente elevada e composição química precisa. Ao realizar todo o processo de fusão e fundição num vácuo controlado, a VIM elimina a contaminação por gases atmosféricos como o oxigénio e o azoto, remove impurezas dissolvidas e proporciona um controlo preciso sobre as propriedades finais do material.

Os processos de fusão convencionais expõem o metal fundido à atmosfera, introduzindo impurezas que comprometem a integridade do material. A Fusão por Indução a Vácuo resolve fundamentalmente este problema ao combinar o ambiente protetor de um vácuo com a energia limpa e eficiente do aquecimento por indução, resultando na mais alta qualidade de material possível.

A Base da VIM: Pureza Incomparável

Os benefícios mais significativos da VIM derivam da sua utilização de um vácuo. Este ambiente controlado não é apenas um escudo passivo; ele refina ativamente o metal.

Eliminação da Contaminação Atmosférica

A câmara de vácuo remove fisicamente o ar que rodeia a carga metálica. Isto impede que metais fundidos altamente reativos formem óxidos e nitretos, que são impurezas frágeis que degradam as propriedades mecânicas, como a ductilidade e a vida à fadiga.

Esta proteção é fundamental para ligas à base de elementos como titânio, alumínio e outras superligas reativas utilizadas em aplicações exigentes.

Desgaseificação e Purificação Ativas

O ambiente de baixa pressão extrai ativamente gases dissolvidos, como o hidrogénio e o azoto, do banho fundido. Esta desgaseificação é essencial para prevenir a porosidade e a fragilização por hidrogénio na fundição solidificada final.

Além disso, o vácuo promove a remoção de oligoelementos indesejáveis com altas pressões de vapor, fervendo-os efetivamente para fora da massa fundida como uma camada adicional de purificação.

Controlo de Precisão Sobre a Química e a Estrutura

Para além da pureza, a VIM oferece um grau excecional de controlo sobre todo o processo metalúrgico, garantindo que o produto final cumpre as especificações exatas.

Precisão Exata da Composição

Num forno VIM, os elementos de liga podem ser adicionados à massa fundida com extrema precisão. Como não há atmosfera com a qual reagir, os elementos valiosos e reativos não se perdem por oxidação.

Isto garante que a composição química final é rigorosamente controlada dentro de tolerâncias muito estreitas, o que é um requisito inegociável para superligas de alto desempenho.

Homogeneização Inerente

O campo eletromagnético gerado pela bobina de indução faz mais do que apenas aquecer o metal. Cria também uma ação de agitação natural e vigorosa dentro do banho fundido.

Esta agitação eletromagnética garante que todos os elementos de liga são distribuídos uniformemente, prevenindo a segregação e resultando num produto final completamente homogéneo com propriedades consistentes em toda a sua extensão.

Microestruturas Personalizadas

Os sistemas VIM fornecem um controlo preciso sobre a temperatura e as taxas de arrefecimento. Isto permite aos metalurgistas manipular o processo de solidificação para alcançar microestruturas específicas, influenciando diretamente as propriedades mecânicas finais do material, como o tamanho de grão e a resistência.

Compreender as Trocas

Embora poderosa, a VIM não é a solução universal para todas as necessidades de fusão. As suas vantagens vêm com considerações específicas.

Custos Iniciais e Operacionais Mais Elevados

Os fornos VIM representam um investimento de capital significativo em comparação com os fornos de fusão a ar padrão. A complexidade dos sistemas de vácuo, controlos e fontes de alimentação contribui para um custo operacional mais elevado por tonelada de metal produzido.

Ciclos Mais Lentos

A necessidade de evacuar a câmara para um vácuo profundo antes da fusão e de controlar cuidadosamente o processo adiciona tempo a cada lote. Isto torna a VIM inerentemente mais lenta do que as operações de fusão a ar contínuas ou de grande escala.

Complexidade do Processo

Operar um forno VIM exige pessoal altamente qualificado. Gerir a interação entre o vácuo, a temperatura, a energia e as adições de liga é uma tarefa complexa que exige formação e experiência significativas.

Quando Escolher a Fusão por Indução a Vácuo

A sua decisão de usar a VIM deve ser inteiramente impulsionada pela qualidade e desempenho exigidos do seu produto final.

- Se o seu foco principal for o desempenho em missões críticas: Para aplicações em aeroespacial, implantes médicos ou turbinas de geração de energia onde a falha do material não é uma opção, a pureza e a fiabilidade da VIM são essenciais.

- Se o seu foco principal for o desenvolvimento de ligas novas ou reativas: O ambiente controlado da VIM é a única forma de realizar investigação e desenvolvimento em materiais que seriam comprometidos pela exposição atmosférica.

- Se o seu foco principal for metais de grau padrão de alto volume: O custo e a complexidade da VIM são desnecessários; os processos convencionais de fusão a ar ou refinação AOD são muito mais económicos.

Em última análise, a escolha da VIM é um investimento estratégico para alcançar um nível de integridade do material que simplesmente não é possível com qualquer outro método.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Pureza Incomparável | Elimina gases atmosféricos e impurezas, prevenindo óxidos e nitretos para uma integridade superior do material. |

| Controlo Químico Preciso | Permite adições exatas de elementos de liga sem perda por oxidação, garantindo tolerâncias de composição apertadas. |

| Estrutura Homogénea | A agitação eletromagnética garante a distribuição uniforme dos elementos, prevenindo a segregação. |

| Microestruturas Personalizadas | O controlo da temperatura e das taxas de arrefecimento permite tamanhos de grão e propriedades mecânicas específicas. |

| Desgaseificação Ativa | Remove gases dissolvidos como o hidrogénio para prevenir porosidade e fragilização nas fundições. |

Pronto para elevar a qualidade do seu material com a Fusão por Indução a Vácuo? Na KINTEK, aproveitamos uma I&D excecional e fabrico interno para fornecer soluções avançadas de fornos de alta temperatura, incluindo sistemas VIM personalizados. A nossa experiência garante um controlo preciso da pureza e da composição para aplicações exigentes em aeroespacial, implantes médicos e geração de energia. Contacte-nos hoje para discutir como as nossas soluções personalizadas podem satisfazer os seus requisitos experimentais únicos e impulsionar o seu sucesso!

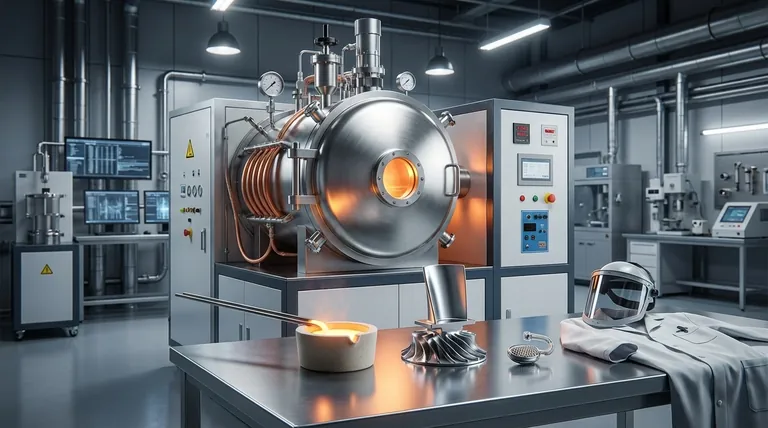

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem