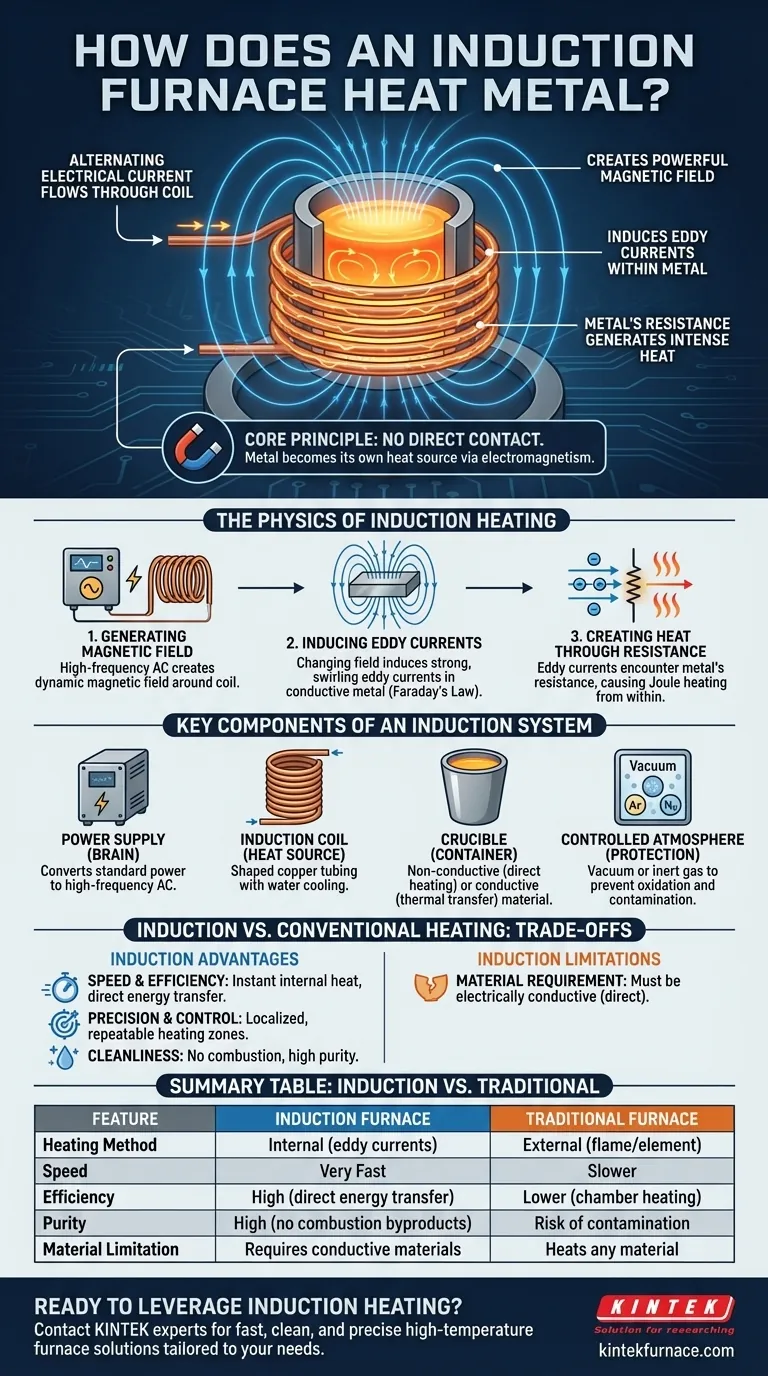

Em sua essência, um forno de indução aquece o metal sem qualquer contato direto ou chama. Ele usa os princípios do eletromagnetismo para transformar o próprio metal na fonte de calor. Uma corrente elétrica alternada flui através de uma bobina de cobre, criando um campo magnético poderoso e em rápida mudança. Este campo induz fortes correntes elétricas internas — chamadas correntes parasitas (eddy currents) — dentro do metal. A resistência natural do metal ao fluxo dessas correntes gera calor intenso e preciso, derretendo-o de dentro para fora.

Ao contrário dos fornos tradicionais que aquecem um material por fora, um forno de indução usa um campo magnético para fazer o metal gerar seu próprio calor. Essa diferença fundamental é a chave para sua velocidade, precisão e eficiência.

A Física do Aquecimento por Indução

Para realmente entender como um forno de indução funciona, é útil dividir o processo em três etapas físicas distintas. Cada etapa se baseia na anterior, culminando na rápida fusão de materiais condutores.

Etapa 1: Geração do Campo Magnético

O processo começa com uma fonte de alimentação especializada que envia uma corrente alternada (CA) de alta frequência para uma bobina de indução, que geralmente é feita de cobre. À medida que essa corrente inverte sua direção rapidamente, ela gera um campo magnético poderoso e dinâmico dentro e ao redor da bobina, seguindo os princípios do eletromagnetismo.

Etapa 2: Indução de Correntes Parasitas

Quando um material condutor, como metal, é colocado dentro deste campo magnético, as linhas de campo o atravessam. De acordo com a Lei da Indução de Faraday, um campo magnético variável induz uma tensão em qualquer condutor pelo qual ele passa. Essa tensão induzida cria fortes correntes elétricas circulantes dentro do metal, conhecidas como correntes parasitas.

Você pode pensar nisso como uma relação de transformador: a bobina do forno é o enrolamento primário, e a peça de metal atua como um enrolamento secundário de volta única que está em curto-circuito consigo mesma.

Etapa 3: Criação de Calor Através da Resistência

Todos os metais possuem algum nível de resistência elétrica. À medida que as poderosas correntes parasitas fluem através do metal, elas encontram essa resistência, o que faz com que calor intenso seja gerado. Esse fenômeno, conhecido como aquecimento Joule, é o que derrete o metal. O calor é gerado diretamente dentro do material, tornando o processo incrivelmente rápido e eficiente.

Componentes Chave de um Sistema de Indução

Um forno de indução é mais do que apenas uma bobina. É um sistema de componentes que trabalham juntos para controlar o processo de aquecimento com alta precisão.

A Fonte de Alimentação

Este é o cérebro da operação. Ele pega a energia elétrica padrão e a converte na corrente alternada de alta frequência exigida pela bobina de indução. A frequência é um parâmetro de controle crítico que influencia a profundidade e a intensidade do aquecimento.

A Bobina de Indução

Geralmente construída com tubulação de cobre oca, a bobina é moldada para otimizar o campo magnético para a aplicação específica. Água é constantemente circulada através da tubulação oca para evitar que a própria bobina superaqueça, já que está em proximidade com o calor intenso que está gerando.

O Cadinho

Este é o recipiente que contém a carga de metal. A escolha do material do cadinho é crítica.

- Cadinhos não condutores (ex: cerâmicas) são transparentes ao campo magnético, que passa através deles para aquecer o metal diretamente. Isso é ideal para garantir a pureza.

- Cadinhos condutores (ex: grafite) são aquecidos pelo campo magnético juntamente com a carga interna. Isso pode ser útil para aquecer materiais não condutores por transferência térmica do cadinho.

A Atmosfera Controlada

Muitos fornos de indução são projetados para operar sob uma atmosfera específica para proteger o metal. Isso pode incluir um vácuo para remover todos os gases reativos ou um cobertor de gás inerte (como Argônio ou Nitrogênio) para prevenir oxidação e contaminação durante a fusão.

Compreendendo as Compensações: Indução vs. Aquecimento Convencional

A escolha do método de aquecimento depende inteiramente do objetivo. A indução oferece vantagens únicas, mas também tem limitações específicas em comparação com métodos tradicionais, como fornos a combustível ou fornos de resistência com muffle.

Vantagem: Velocidade e Eficiência

Como o calor é gerado dentro da peça de trabalho, o processo é extremamente rápido. Não há necessidade de esperar que uma câmara aqueça e depois transfira lentamente esse calor para o material. Essa transferência direta de energia também resulta em maior eficiência energética geral.

Vantagem: Precisão e Controle

O campo magnético pode ser controlado com precisão, permitindo aquecimento localizado e repetível. Ao contrário de um forno de muffle que aquece todo o seu interior, um sistema de indução pode atingir uma zona específica, o que é fundamental para aplicações como endurecimento superficial.

Vantagem: Limpeza

O aquecimento por indução é um processo perfeitamente limpo. Não há combustão, o que significa que não há subprodutos para contaminar o metal. Isso o torna a escolha superior para produzir ligas de alta pureza para aplicações médicas ou aeroespaciais.

Limitação: Requisito de Material

A maior limitação da indução é que ela só funciona diretamente em materiais eletricamente condutores. Para aquecer materiais como cerâmicas ou certos polímeros, você deve primeiro aquecer um cadinho condutor e depois depender da condução térmica, o que anula parte da vantagem de velocidade.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a tecnologia de forno correta requer alinhar suas capacidades com seu objetivo principal.

- Se seu foco principal for velocidade e produção de alto volume: O aquecimento por indução é superior devido aos seus ciclos de aquecimento quase instantâneos.

- Se seu foco principal for pureza metalúrgica e qualidade da liga: A atmosfera limpa e controlada de um forno de indução é essencial para prevenir contaminação.

- Se seu foco principal for eficiência energética e controle de processo: A indução é geralmente mais eficiente, pois entrega energia diretamente à peça de trabalho com desperdício mínimo de calor.

- Se seu foco principal for simplesmente aquecer materiais não condutores: Um forno de resistência convencional é frequentemente uma solução mais direta e econômica.

Ao entender que o aquecimento por indução torna o material sua própria fonte de calor, você pode alavancar essa tecnologia única para um processamento de material mais limpo, rápido e preciso.

Tabela de Resumo:

| Característica | Forno de Indução | Forno Tradicional |

|---|---|---|

| Método de Aquecimento | Interno (correntes parasitas) | Externo (chama/elemento) |

| Velocidade | Muito Rápida | Mais Lenta |

| Eficiência | Alta (transferência direta de energia) | Menor (aquecimento da câmara) |

| Pureza | Alta (sem subprodutos de combustão) | Risco de contaminação |

| Limitação de Material | Requer materiais condutores | Aquece qualquer material |

Pronto para alavancar a velocidade e a pureza do aquecimento por indução para o seu laboratório?

Na KINTEK, combinamos P&D excepcional com fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossos fornos de indução são projetados para laboratórios que exigem fusão de metal rápida, limpa e precisa para ligas de alta pureza e produção de alto volume.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções de forno de indução podem ser personalizadas para atender às suas necessidades experimentais e de produção exclusivas.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza