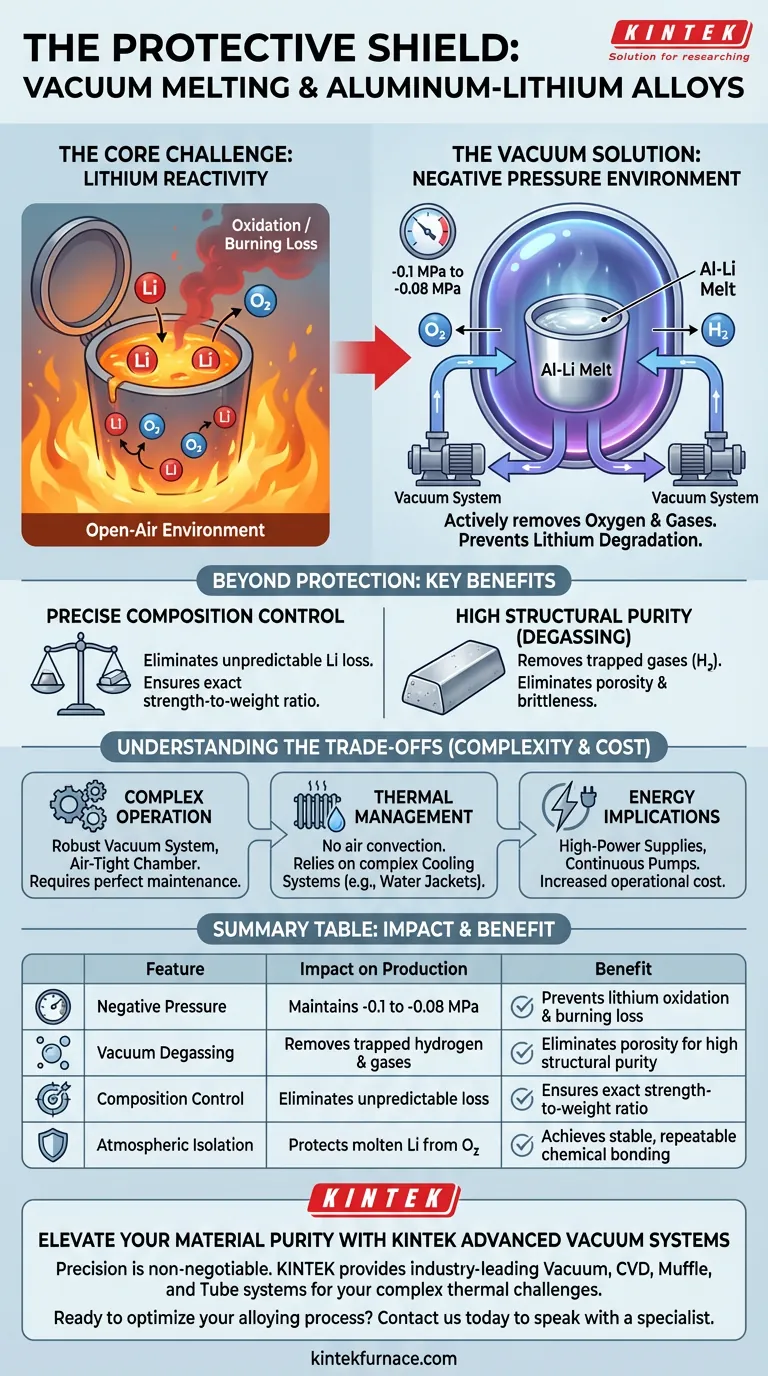

O papel principal de um forno de fusão a vácuo na produção de ligas de alumínio-lítio é atuar como um escudo protetor contra a degradação química. Ele cria um ambiente de pressão negativa específico — tipicamente entre -0,1 MPa e -0,08 MPa — para evitar que o elemento lítio, altamente reativo, oxide ou queime durante o processo de fusão.

Ponto Principal O processamento de ligas de alumínio-lítio requer um delicado equilíbrio entre calor elevado e estabilidade química. O forno de fusão a vácuo resolve o problema crítico da perda de lítio, garantindo que a liga final retenha sua composição precisa pretendida e alcance alta pureza estrutural, eliminando gases aprisionados.

O Desafio Crítico do Alumínio-Lítio

O Problema da Reatividade

O lítio é um elemento extremamente reativo, especialmente quando exposto a altas temperaturas. Em um ambiente normal de ar aberto, o lítio fundido reagiria instantaneamente com o oxigênio.

Essa reação leva a uma "perda por queima" significativa, onde o teor de lítio é consumido em vez de se integrar à liga. Isso torna impossível alcançar uma composição química estável sem uma atmosfera controlada.

A Solução a Vácuo

O forno de fusão a vácuo aborda isso evacuando o ar para criar um ambiente de pressão negativa.

Ao manter a pressão entre -0,1 MPa e -0,08 MPa, o forno remove o oxigênio que, de outra forma, alimentaria a oxidação do lítio. Isso permite que o alumínio e o lítio se liguem efetivamente sem que o lítio se degrade.

Além da Proteção: Melhorando a Qualidade da Liga

Controle Preciso da Composição

O valor de uma liga de alumínio-lítio reside em sua relação específica entre resistência e peso, que depende inteiramente da porcentagem exata de lítio.

Como o ambiente a vácuo impede a perda por queima, os fabricantes podem prever e controlar a composição química final com alta precisão. Não há necessidade de "superdosar" a mistura para compensar perdas imprevisíveis.

Redução da Adsorção de Gás

O alumínio fundido é propenso a absorver hidrogênio e outros gases da atmosfera, o que cria porosidade (bolhas) no metal solidificado.

O ambiente a vácuo desgaseifica ativamente a fusão. Ao diminuir a pressão, a solubilidade dos gases no metal líquido diminui, fazendo com que os gases aprisionados escapem. Isso resulta em uma liga com alta pureza e integridade mecânica superior.

Entendendo os Compromissos

Complexidade da Operação

Embora essencial para a qualidade, a fusão a vácuo adiciona camadas de complexidade em comparação com a fundição padrão. O sistema requer um Sistema de Vácuo robusto (bombas, válvulas, tubulações) que deve ser perfeitamente mantido. Qualquer vazamento na câmara hermética compromete imediatamente o lote.

Requisitos de Gerenciamento Térmico

Operar em vácuo remove a capacidade de dissipação de calor por convecção de ar. Portanto, esses fornos dependem fortemente de Sistemas de Resfriamento complexos, como camisas resfriadas a água, para regular a temperatura do corpo do forno e evitar o superaquecimento do próprio equipamento.

Implicações de Energia e Custo

O processo envolve a operação de Fontes de Alimentação de Média Frequência de alta potência e bombas de vácuo contínuas. Isso aumenta significativamente o consumo de energia e o custo operacional por quilograma de liga produzida em comparação com métodos não a vácuo.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar os benefícios da fusão a vácuo para o seu projeto específico, considere estas prioridades:

- Se o seu foco principal é a Precisão Química: Priorize a manutenção de um nível de vácuo consistente entre -0,1 MPa e -0,08 MPa para garantir que o teor de lítio permaneça estável e previsível.

- Se o seu foco principal é o Desempenho Mecânico: Concentre-se na fase de desgaseificação do ciclo a vácuo para garantir que todos os gases adsorvidos sejam removidos, prevenindo porosidade e fragilidade.

O sucesso na produção de ligas de alumínio-lítio depende não apenas da fusão do metal, mas de seu isolamento rigoroso da atmosfera para preservar seus componentes reativos.

Tabela Resumo:

| Característica | Impacto na Produção de Alumínio-Lítio | Benefício |

|---|---|---|

| Pressão Negativa | Mantém de -0,1 MPa a -0,08 MPa | Previne oxidação do lítio e perda por queima |

| Desgaseificação a Vácuo | Remove hidrogênio aprisionado e gases atmosféricos | Elimina porosidade para alta pureza estrutural |

| Controle de Composição | Elimina perda reativa imprevisível | Garante a exata relação resistência-peso |

| Isolamento Atmosférico | Protege o lítio fundido do oxigênio | Alcança ligação química estável e repetível |

Eleve a Pureza do Seu Material com os Sistemas Avançados de Vácuo KINTEK

A precisão é inegociável ao trabalhar com elementos reativos como o lítio. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK fornece sistemas líderes na indústria de Vácuo, CVD, Mufla, Tubo e Rotativos projetados para resolver seus desafios térmicos mais complexos.

Seja para eliminar porosidade ou garantir composições de liga estáveis, nossos fornos de laboratório de alta temperatura são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa e produção.

Pronto para otimizar seu processo de ligas? Entre em contato conosco hoje mesmo para falar com um especialista e descubra como a tecnologia de precisão da KINTEK pode aprimorar a eficiência e os resultados do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Qual é a temperatura de um forno de brasagem a vácuo? Calor de Precisão para União Metálica Impecável

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Como as funções de aquecimento radiante e resfriamento controlado de um forno de brasagem a vácuo beneficiam as juntas Kovar-para-SS?

- Como o tratamento térmico a vácuo é aplicado a ligas elásticas? Desbloqueie o Desempenho Máximo em Dispositivos Aeroespaciais e Médicos

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?