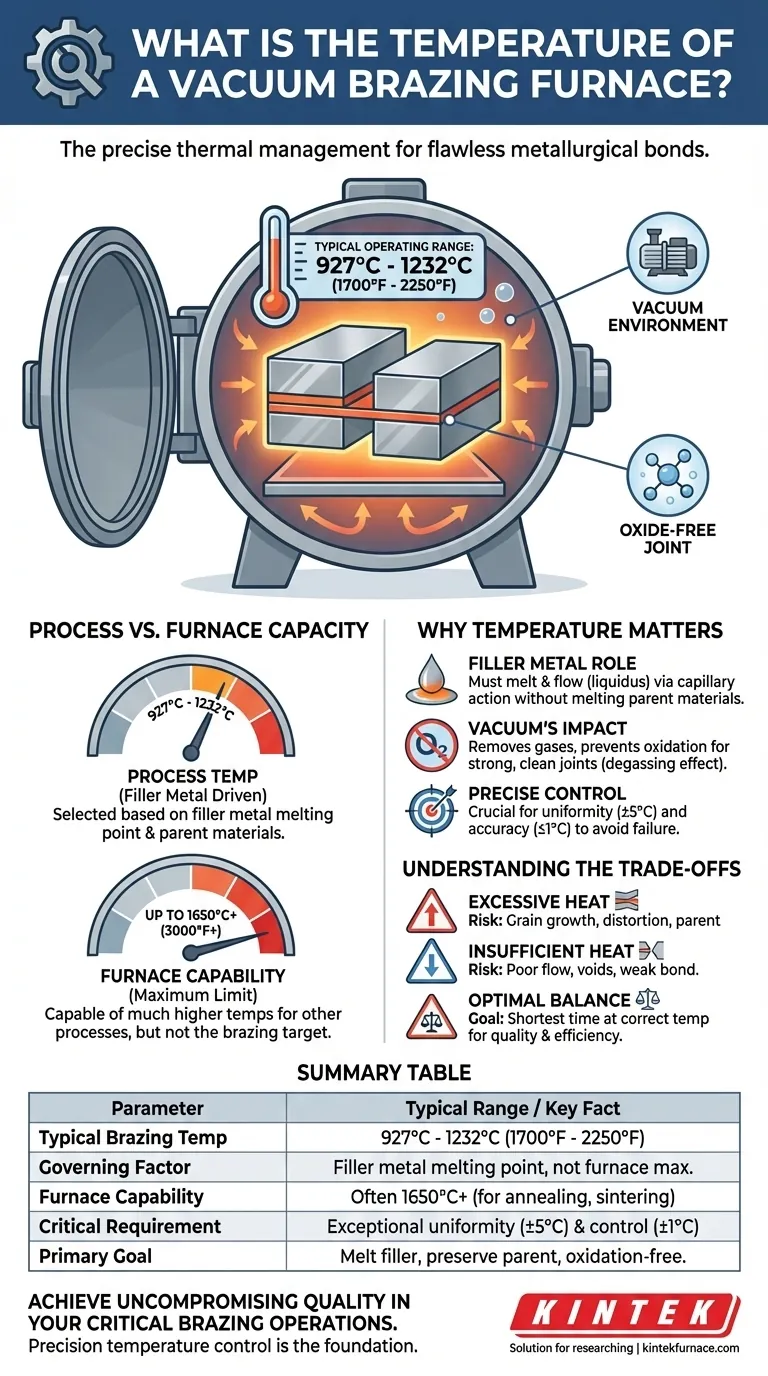

A temperatura típica de operação para um forno de brasagem a vácuo está entre 927°C e 1232°C (1700°F - 2250°F). Esta faixa não é um limite fixo do equipamento, mas é cuidadosamente selecionada com base nos materiais base específicos que estão sendo unidos e no ponto de fusão do metal de adição usado para criar a ligação. O forno em si é capaz de atingir temperaturas muito mais altas, mas o processo dita o calor preciso necessário.

A temperatura na brasagem a vácuo não se trata de atingir o calor máximo do forno. É uma variável precisamente controlada, projetada para derreter um metal de adição específico sem danificar os materiais principais, tudo dentro de um ambiente de vácuo puro que garante uma junta impecável e livre de óxidos.

Por que a Temperatura é o Núcleo do Processo de Brasagem

O sucesso de qualquer operação de brasagem depende do gerenciamento térmico preciso. O perfil de temperatura é cuidadosamente projetado para alcançar um resultado metalúrgico específico.

O Papel do Metal de Adição

A brasagem une dois materiais base usando um metal de adição diferente. Este metal de adição é projetado para ter um ponto de fusão mais baixo do que os materiais que ele está unindo.

O objetivo é aquecer todo o conjunto a uma temperatura que esteja acima do ponto de fusão do metal de adição, mas seguramente abaixo do ponto de fusão dos materiais base.

Nesta temperatura, o metal de adição torna-se líquido e, através da ação capilar, é puxado para o espaço justo entre os materiais base. Ao resfriar, ele se solidifica e forma uma ligação metalúrgica forte e permanente.

Seleção da Temperatura de Brasagem

A temperatura de brasagem específica é escolhida para ser ligeiramente acima da temperatura de liquidez da liga de adição selecionada — o ponto em que ela se torna totalmente líquida.

Isso garante que o metal de adição flua livremente e molhe completamente as superfícies da junta. Os metais de adição comuns para brasagem a vácuo incluem ligas à base de níquel, cobre puro e ligas de metais preciosos, cada um com suas próprias características de fusão únicas.

O Impacto do Ambiente de Vácuo

Realizar este processo no vácuo é fundamental. O vácuo remove gases atmosféricos como o oxigênio, criando um ambiente ultrapuro e livre de oxidação.

Isso impede a formação de óxidos nas superfícies metálicas, o que, de outra forma, inibiria o fluxo do metal de adição e enfraqueceria a junta final. O vácuo também tem um efeito de desgaseificação, retirando gases presos dos metais para melhorar a dureza e a qualidade da junta final.

Capacidade do Forno vs. Temperatura do Processo

É essencial distinguir entre a temperatura necessária para o processo de brasagem e a temperatura máxima que o forno pode atingir.

Faixa de Operação Típica

Como afirmado, a maior parte da brasagem a vácuo de ligas comuns como aço e superligas ocorre entre 927°C e 1232°C. Esta janela abrange os pontos de fusão da grande maioria dos metais de adição de níquel e cobre de alta resistência.

Temperatura Máxima do Forno

Um forno a vácuo moderno é um equipamento muito capaz. Dependendo de seu projeto e série, ele pode atingir temperaturas de 1650°C (3000°F), 2000°C (3632°F) ou até mais.

Esta capacidade de ponta fornece uma ampla margem operacional e permite que o forno seja usado para outros processos térmicos, como recozimento ou sinterização, mas não é o alvo para a maioria dos ciclos de brasagem.

A Importância do Controle Preciso

O verdadeiro valor de um forno a vácuo não é apenas seu calor máximo, mas sua precisão. Esses sistemas oferecem excepcional uniformidade de temperatura (muitas vezes ±5°C) em toda a carga de trabalho.

Além disso, com controles avançados de loop PID, eles podem manter um ponto de ajuste com extrema precisão, às vezes dentro de ±1°C. Este nível de controle é inegociável ao unir materiais com diferentes taxas de expansão térmica ou ao trabalhar com ligas sensíveis ao calor.

Entendendo as Compensações

Escolher a temperatura errada, mesmo por uma pequena margem, pode levar à falha do processo.

O Risco de Calor Excessivo

Se a temperatura for muito alta, você corre o risco de danificar os materiais base. Isso pode causar crescimento de grãos indesejado, distorção das peças ou até mesmo fusão parcial, tudo o que compromete a integridade estrutural do conjunto.

O Risco de Calor Insuficiente

Se a temperatura for muito baixa, o metal de adição não ficará totalmente líquido. Isso resulta em fluxo deficiente, criando vazios e lacunas dentro da junta. Uma ligação incompleta é uma ligação fraca e quase certamente falhará sob estresse.

Custo e Eficiência do Processo

Ciclos de temperatura mais alta consomem mais energia e levam mais tempo para serem executados. O processo deve ser projetado para usar a temperatura ideal pelo menor tempo necessário para garantir o fluxo do metal de adição, maximizando a qualidade e a eficiência.

Como Determinar a Temperatura Certa para Seu Projeto

A temperatura correta é ditada inteiramente por seus materiais e seu resultado desejado.

- Se seu foco principal for unir aços comuns com um metal de adição à base de níquel: Você provavelmente operará dentro da faixa padrão de 950°C a 1150°C para garantir o fluxo adequado da liga de adição.

- Se seu foco principal for unir materiais sensíveis ao calor ou dissimilares: O controle preciso da temperatura e a uniformidade do forno são os fatores mais críticos para o sucesso, muito mais do que sua classificação de temperatura máxima.

- Se seu foco principal for garantir a máxima resistência e pureza da junta: A combinação da temperatura correta e um nível de vácuo profundo é essencial para prevenir a oxidação e remover gases presos da ligação.

Em última análise, a temperatura correta não é uma característica do forno, mas um parâmetro cuidadosamente projetado de seu processo de brasagem específico.

Tabela Resumo:

| Parâmetro | Faixa Típica / Fato Chave |

|---|---|

| Temperatura Típica de Brasagem | 927°C - 1232°C (1700°F - 2250°F) |

| Fator Governante | Ponto de fusão do metal de adição, não a capacidade máxima do forno |

| Capacidade do Forno | Muitas vezes até 1650°C ou mais para outros processos (recozimento, sinterização) |

| Requisito Crítico | Uniformidade de temperatura excepcional (±5°C) e controle preciso (±1°C) |

| Objetivo Principal | Derreter o metal de adição sem danificar os materiais base em um vácuo livre de oxidação |

Alcance Qualidade Incompromissível em Suas Operações Críticas de Brasagem

O controle preciso da temperatura é a base de um processo de brasagem a vácuo bem-sucedido. As soluções avançadas de fornos de alta temperatura da KINTEK, incluindo nossos robustos Fornos a Vácuo e com Atmosfera, são projetados para fornecer a uniformidade térmica e a estabilidade excepcionais que suas aplicações mais exigentes requerem.

Aproveitando P&D excepcional e fabricação interna, fornecemos a laboratórios e instalações de produção diversas soluções avançadas de processamento térmico. Nossa forte capacidade de personalização profunda nos permite adaptar um sistema de forno para atender precisamente aos seus requisitos exclusivos de ciclo de brasagem, garantindo juntas impecáveis e de alta resistência todas as vezes.

Pronto para aperfeiçoar seu processo de brasagem? Entre em contato com nossos especialistas hoje para discutir como um forno a vácuo KINTEK pode aprimorar seus resultados.

Guia Visual

Produtos relacionados

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais vantagens técnicas os fornos a vácuo de alta temperatura oferecem para a brasagem de painéis sanduíche? Obtenha ligações mais fortes

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Por que o controle preciso de temperatura e tempo em um forno de brasagem a vácuo é necessário para o desempenho da junta? Obtenha dicas de especialistas

- Qual é o papel de um forno a vácuo de grau industrial no processo de brasagem de ligas de alta entropia MnCoNiCuGe5?

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima