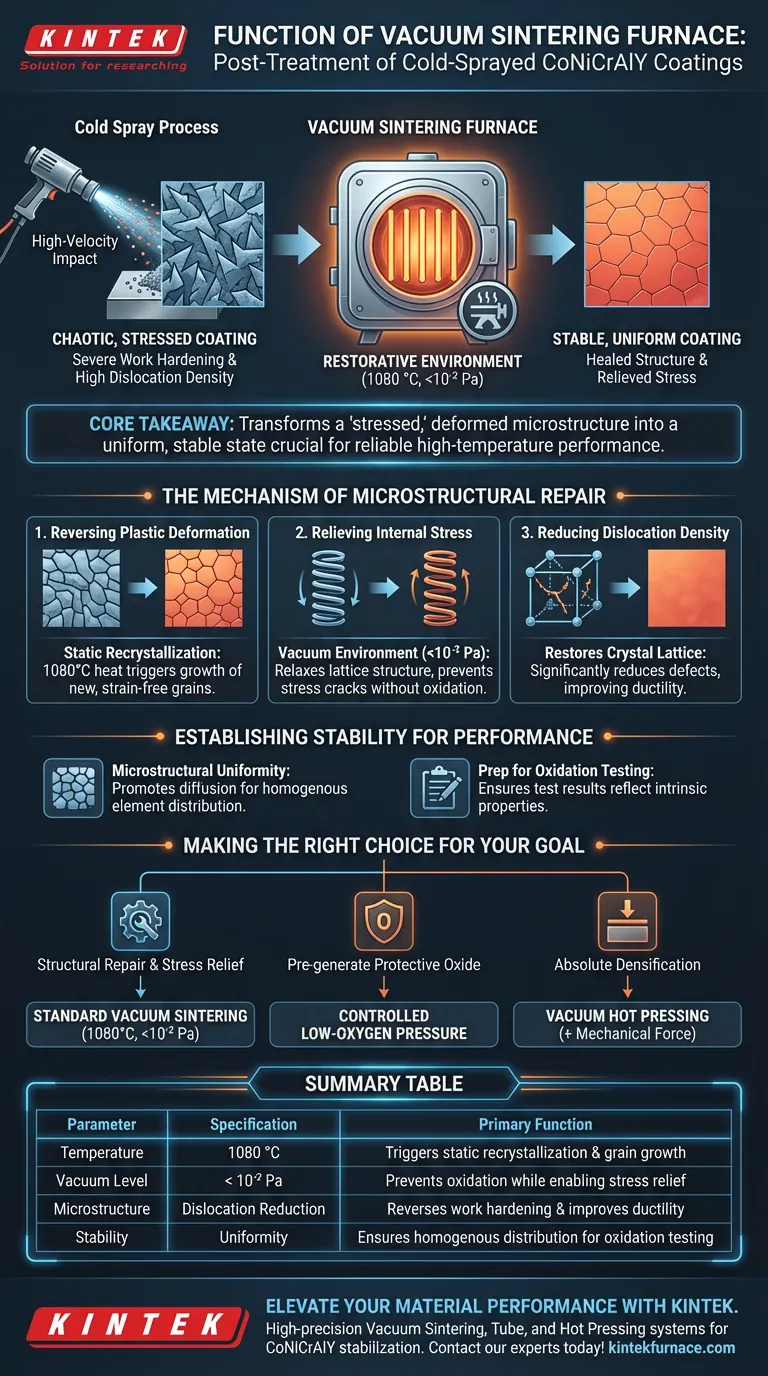

A principal função de um forno de sinterização a vácuo, neste contexto, é atuar como um ambiente restaurador que cura os danos estruturais causados pelo processo de pulverização a frio. Ao manter uma temperatura específica de 1080 °C e uma pressão de vácuo inferior a 10⁻² Pa, o forno induz recristalização estática para reparar zonas de intensa deformação plástica e aliviar tensões internas dentro do revestimento de CoNiCrAlY.

Ponto Principal: A pulverização a frio baseia-se no impacto de alta velocidade, que inerentemente cria um revestimento "tensionado" caracterizado por endurecimento severo e alta densidade de discordâncias. O forno de sinterização a vácuo reverte esses efeitos, transformando uma microestrutura deformada em um estado uniforme e estável necessário para um desempenho confiável em altas temperaturas.

O Mecanismo de Reparação Microestrutural

Revertendo a Deformação Plástica

O processo de pulverização a frio constrói revestimentos através da energia cinética, resultando em partículas que são fortemente deformadas no impacto. O forno de sinterização a vácuo aborda isso expondo o revestimento a alto calor (1080 °C).

Essa energia térmica desencadeia a recristalização estática. Os grãos deformados nucleiam e crescem em novos grãos livres de tensão, reparando efetivamente as zonas de deformação plástica.

Aliviando a Tensão Interna

O impacto de alta velocidade cria tensões residuais significativas no material. Se não tratada, essa tensão pode levar à falha prematura do revestimento ou delaminação.

O ambiente de vácuo (<10⁻² Pa) permite que o material sofra alívio de tensão sem a interferência de gases atmosféricos. Isso relaxa a estrutura da rede e previne a formação de trincas induzidas por tensão.

Reduzindo a Densidade de Discordâncias

O impacto mecânico da pulverização causa endurecimento por trabalho, resultando em uma alta densidade de discordâncias (defeitos) na estrutura cristalina.

O pós-tratamento no forno reduz significativamente essa densidade de discordâncias. Essa restauração da rede cristalina melhora a ductilidade e a integridade mecânica geral do revestimento.

Estabelecendo Estabilidade para o Desempenho

Alcançando Uniformidade Microestrutural

Um revestimento bruto pulverizado a frio geralmente exibe uma estrutura caótica e heterogênea. O processo de sinterização promove a difusão, levando a uma distribuição mais homogênea dos elementos.

Essa uniformidade microestrutural aprimorada garante que o revestimento responda previsivelmente a cargas térmicas e mecânicas durante o serviço.

Preparando para Testes de Oxidação

O objetivo final deste pós-tratamento é estabelecer uma base organizacional estável.

Ao estabilizar a microestrutura e remover defeitos, o forno prepara o revestimento de CoNiCrAlY para testes de oxidação em alta temperatura. Isso garante que os resultados dos testes reflitam as propriedades intrínsecas do material, em vez de artefatos do processo de pulverização.

Criticidades Operacionais e Compromissos

A Necessidade de Alto Vácuo

Manter uma pressão de vácuo inferior a 10⁻² Pa é crucial. Se a pressão aumentar ou o oxigênio for introduzido não intencionalmente, o revestimento pode sofrer oxidação descontrolada em vez de reparo.

Precisão Térmica

A temperatura de 1080 °C é especificamente ajustada para a recristalização de CoNiCrAlY.

Operar abaixo desse limite pode não induzir o crescimento de grão necessário. Operar significativamente acima pode arriscar alterar a composição da fase ou danificar a interface do substrato.

Sinterização vs. Prensagem a Quente

É importante distinguir a sinterização a vácuo padrão da prensagem a quente a vácuo.

Enquanto a sinterização padrão depende de calor e tempo, a prensagem a quente adiciona pressão axial para forçar mecanicamente a densificação. A sinterização padrão é geralmente suficiente para alívio de tensão, mas a prensagem a quente pode ser necessária se o objetivo principal for maximizar a densidade e eliminar a porosidade.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o protocolo de pós-tratamento correto, você deve identificar seus requisitos específicos de revestimento:

- Se o seu foco principal é reparo estrutural e alívio de tensão: Adira estritamente aos padrões de referência primários de 1080 °C e <10⁻² Pa para impulsionar a recristalização estática e reduzir o endurecimento por trabalho.

- Se o seu foco principal é a pré-geração de uma camada protetora de óxido: Você pode precisar desviar do alto vácuo para um ambiente controlado de baixa pressão parcial de oxigênio para induzir a oxidação seletiva de alumínio (α-Al2O3).

- Se o seu foco principal é a densificação absoluta: Considere usar um forno de prensagem a quente a vácuo, que utiliza o efeito sinérgico de calor e força mecânica para eliminar poros.

Ao controlar precisamente o ambiente térmico e de vácuo, você transforma uma camada depositada cineticamente em um componente metalurgicamente estável pronto para o serviço.

Tabela Resumo:

| Parâmetro do Processo | Especificação Necessária | Função Principal |

|---|---|---|

| Temperatura | 1080 °C | Desencadeia recristalização estática e crescimento de grão |

| Nível de Vácuo | < 10⁻² Pa | Previne oxidação enquanto permite alívio de tensão |

| Microestrutura | Redução de Discordâncias | Reverte o endurecimento por trabalho e melhora a ductilidade |

| Estabilidade | Uniformidade | Garante distribuição homogênea para testes de oxidação |

Eleve o Desempenho do Seu Material com a KINTEK

Não deixe que tensões residuais e endurecimento por trabalho comprometam seus revestimentos pulverizados a frio. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece sistemas de Sinterização a Vácuo, Tubulares e Prensagem a Quente a Vácuo de alta precisão, projetados especificamente para estabilizar CoNiCrAlY e outras ligas de alta temperatura.

Seja qual for a sua necessidade, desde reparo térmico padrão até densificação avançada, nossos fornos de laboratório personalizáveis oferecem a precisão térmica e a integridade do vácuo que sua pesquisa exige.

Pronto para otimizar seu processo de pós-tratamento? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de forno perfeita para suas necessidades exclusivas de revestimento!

Guia Visual

Referências

- Xudong Sun, Zhigang Zheng. Microstructure and High-Temperature Oxidation Behavior of Cold-Sprayed CoNiCrAlY Coatings Deposited by Different Propellent Gases. DOI: 10.3390/coatings15020123

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Qual é a função de um forno de secagem a vácuo com temperatura constante no processo de revestimento de eletrodos? Otimizar Aderência

- Qual é a necessidade de usar uma estufa de secagem a vácuo para o tratamento a 70 °C do TF-COF sintetizado? Guia Essencial

- Por que a brasagem em forno a vácuo é popular? Obtenha juntas fortes e limpas para aplicações de alto desempenho

- Como o nível de vácuo afeta a pressão de vapor em materiais? Pontos de Ebulição Mais Baixos para Melhor Processamento

- Qual é a função de sucata de titânio em sistemas de vácuo para HTGN? Aumentar a Profundidade de Nitretação com Captadores de Oxigênio

- Onde são usados os fornos a vácuo? Aplicações Críticas na Aeroespacial, Médica e Eletrónica

- Como o aquecimento em um forno de tratamento térmico a vácuo afeta a peça em comparação com o aquecimento convencional? Descubra os Benefícios para o Seu Laboratório

- Quais são as vantagens de usar um Reator a Vácuo para bio-óleo? Maximize o Rendimento e a Qualidade Através do Controle de Pressão