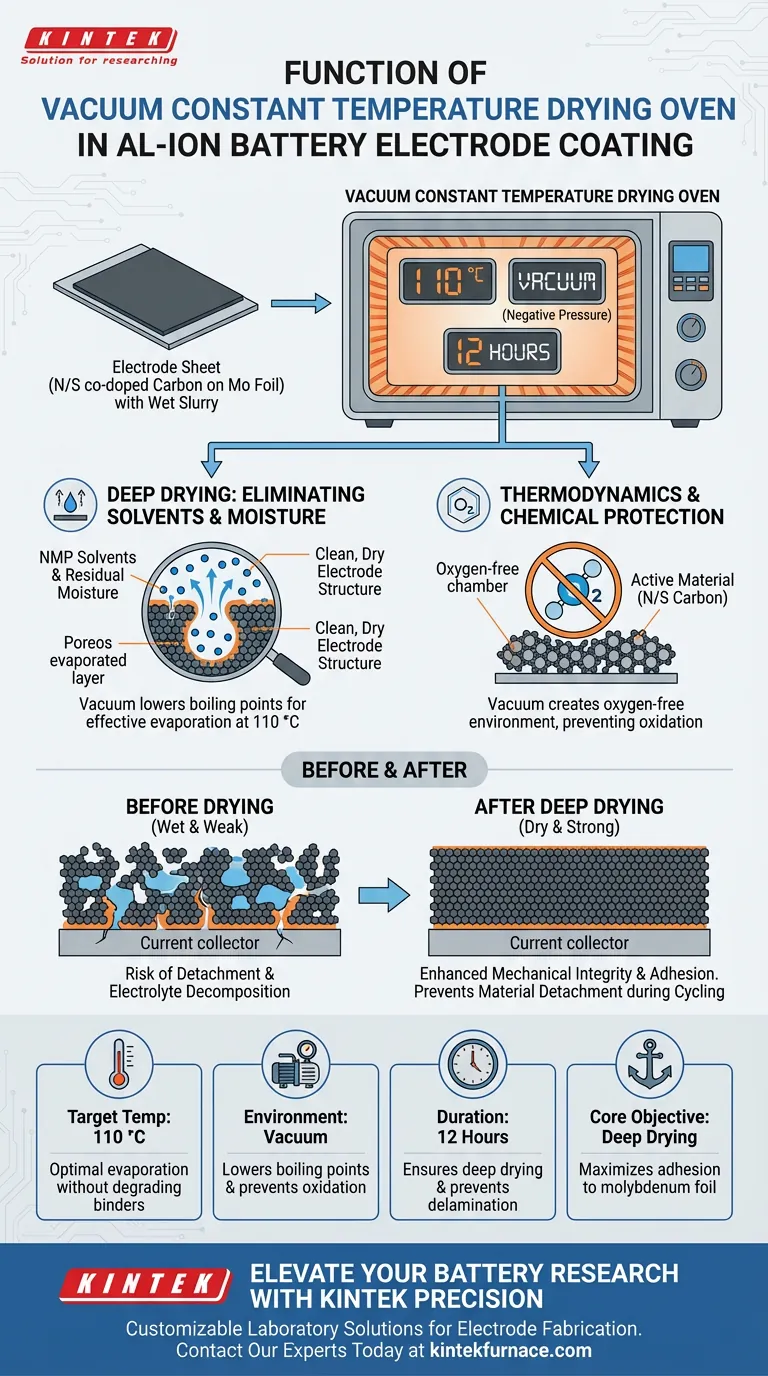

A principal função de um forno de secagem a vácuo com temperatura constante no processo de revestimento de eletrodos para baterias de íon-alumínio é obter a secagem profunda do material do cátodo, especificamente revestimentos de carbono dopados com nitrogênio e enxofre aplicados em folha de molibdênio.

Ao manter uma temperatura constante de 110 °C sob vácuo por 12 horas, este equipamento garante a remoção completa dos solventes NMP (N-metil-pirrolidona) e da umidade residual. Este tratamento térmico específico é vital para melhorar a integridade mecânica do eletrodo e garantir que o revestimento permaneça aderido ao coletor de corrente.

Ponto Chave: O forno de secagem a vácuo atua como uma etapa crítica de estabilização. Ao eliminar completamente solventes e umidade sem induzir oxidação, maximiza a adesão entre o material ativo e o coletor de corrente, prevenindo diretamente o desprendimento do material durante os rigorosos ciclos de carga-descarga da bateria.

O Papel Crítico da Secagem Profunda

Eliminação de Solventes e Umidade

O principal objetivo operacional é a remoção completa de componentes voláteis. No contexto de baterias de íon-alumínio que utilizam cátodos de carbono dopados com N/S, a pasta de revestimento contém solventes NMP que devem ser totalmente evaporados.

A secagem padrão muitas vezes é insuficiente para remover moléculas de solvente retidas no interior do revestimento poroso. O forno a vácuo resolve isso criando um ambiente de pressão negativa que facilita a evaporação desses resíduos persistentes.

Melhora da Estabilidade Mecânica

A durabilidade física do eletrodo é determinada durante esta fase de secagem. Se solventes ou umidade permanecerem, eles comprometem a interface entre o material ativo e o coletor de corrente de folha de molibdênio.

Ao secar a 110 °C por um período prolongado (12 horas), o forno garante que o aglutinante cure corretamente. Isso fortalece a adesão da camada ativa, prevenindo o modo de falha comum onde substâncias ativas se desprendem ou delaminam durante a ciclagem da bateria.

Princípios Operacionais

A Vantagem do Vácuo

O uso de vácuo não é apenas para remover o ar; trata-se de termodinâmica e proteção química.

Primeiro, o ambiente de vácuo reduz o ponto de ebulição de solventes como o NMP. Isso permite a evaporação eficaz em temperaturas (como 110 °C) que são altas o suficiente para secar o material, mas controladas o suficiente para preservar a microestrutura do eletrodo.

Segundo, o vácuo cria um ambiente livre de oxigênio. Embora a referência principal se concentre na remoção de solventes, dados suplementares indicam que as condições de vácuo evitam reações de oxidação entre os materiais ativos e o ar, garantindo a pureza química.

Controle Preciso de Temperatura

A uniformidade é fundamental para um desempenho consistente da bateria. O aspecto de "temperatura constante" garante que toda a folha do eletrodo experimente o mesmo histórico térmico.

Para esta aplicação específica, 110 °C é o ponto de ajuste ideal. Ele fornece energia térmica suficiente para remover umidade e solventes sem degradar termicamente o material de carbono dopado com nitrogênio e enxofre ativo ou o aglutinante.

Compreendendo as Compensações

Embora a secagem a vácuo seja essencial, ela introduz restrições específicas que devem ser gerenciadas:

Gargalos no Processo

O tempo de secagem necessário é significativo. O protocolo específico exige 12 horas de secagem contínua. Isso torna a etapa de secagem a vácuo um potencial gargalo na fabricação de alto volume em comparação com métodos de secagem rápidos e contínuos.

Sensibilidade Térmica

Existe um equilíbrio delicado entre a velocidade de secagem e a integridade do material. Aumentar a temperatura acima de 110 °C pode acelerar a remoção de solventes, mas corre o risco de danificar o aglutinante ou alterar a estrutura de dopagem do cátodo de carbono. Inversamente, diminuir a temperatura pode deixar NMP residual, levando à decomposição do eletrólito ou reações colaterais posteriores.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seu processo de preparação de eletrodos, alinhe seus parâmetros de secagem com seus alvos de desempenho específicos:

- Se o seu foco principal é a Vida Útil do Ciclo: Siga rigorosamente a duração de 12 horas a 110 °C para maximizar a adesão e prevenir o desprendimento de substâncias ativas durante a ciclagem repetida.

- Se o seu foco principal é a Pureza Química: Garanta que a vedação a vácuo seja robusta para prevenir a entrada de oxigênio, pois isso protege os materiais dopados com N/S e previne reações colaterais induzidas pela umidade com o eletrólito.

O sucesso na fabricação de baterias de íon-alumínio depende não apenas dos materiais escolhidos, mas da paciência e precisão aplicadas durante a fase de secagem para garantir a base estrutural do eletrodo.

Tabela Resumo:

| Parâmetro | Especificação | Função/Benefício |

|---|---|---|

| Temp. Alvo | 110 °C | Evaporação ótima de NMP sem degradar aglutinantes |

| Ambiente | Vácuo (Pressão Negativa) | Reduz pontos de ebulição de solventes e previne oxidação |

| Duração | 12 Horas | Garante secagem profunda e previne delaminação do material |

| Objetivo Principal | Secagem Profunda | Maximiza a adesão mecânica à folha de molibdênio |

Eleve Sua Pesquisa de Baterias com a Precisão KINTEK

O processamento térmico preciso é a base de baterias de íon-alumínio de alto desempenho. Na KINTEK, nos especializamos em fornecer soluções de laboratório avançadas, adaptadas às suas necessidades específicas de fabricação de eletrodos.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com outros fornos de alta temperatura especializados para laboratório. Nossos fornos de secagem a vácuo com temperatura constante são totalmente personalizáveis para atender aos seus protocolos de secagem exclusivos, garantindo que seus materiais ativos permaneçam puros e firmemente ligados aos seus coletores de corrente.

Pronto para eliminar resíduos de solventes e aumentar a vida útil do ciclo?

Entre em Contato com Nossos Especialistas Hoje para discutir seus requisitos de forno personalizado.

Guia Visual

Referências

- Jiahui Li, Shaobo Tu. Pseudocapacitive Heteroatom‐Doped Carbon Cathode for Aluminum‐Ion Batteries with Ultrahigh Reversible Stability. DOI: 10.1002/eem2.12733

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

As pessoas também perguntam

- Por que o ambiente de alto vácuo é crítico para compósitos de matriz de titânio TB8? Garantindo uma ligação de alta resistência

- Por que um aquecedor a vácuo é usado para pré-aquecer a câmara de deposição? Melhora a Aderência e a Pureza do Revestimento

- Por que o uso de uma estufa de secagem a vácuo é fundamental na modificação de eletrodos de oxigênio LSC? Alcançar Impregnação Profunda

- Por que um forno de têmpera a gás a vácuo de alta pressão é preferido para engrenagens de anel grandes? Resfriamento de Precisão Explicado

- Quais são as principais funções de um forno de secagem de laboratório no carvão ativado à base de casca de banana? Otimize cada etapa do processo

- Que nível de uniformidade de temperatura pode ser alcançado em fornos a vácuo? Obtenha precisão de ±2°C para aplicações críticas

- Como o forno a vácuo contínuo multicâmara melhora os processos industriais? Aumente a Eficiência e a Qualidade

- Como um forno a vácuo permite a coleta eficaz de vapor de magnésio? Domine o Controle de Temperatura Zonada para Alta Pureza