O forno de secagem de laboratório atua como uma ferramenta crítica de controle de processo em três estágios distintos da conversão de cascas de banana em carvão ativado. Suas principais funções são desidratar a biomassa bruta para processamento mecânico, facilitar a penetração profunda de agentes químicos ativadores e estabilizar a estrutura final de poros do produto lavado.

O forno não é meramente um desidratador; é um estabilizador estrutural. Ao controlar os níveis de umidade em temperaturas específicas, ele permite a fratura física da biomassa, a fixação química de ativadores como KOH e a preservação da rede de carbono final.

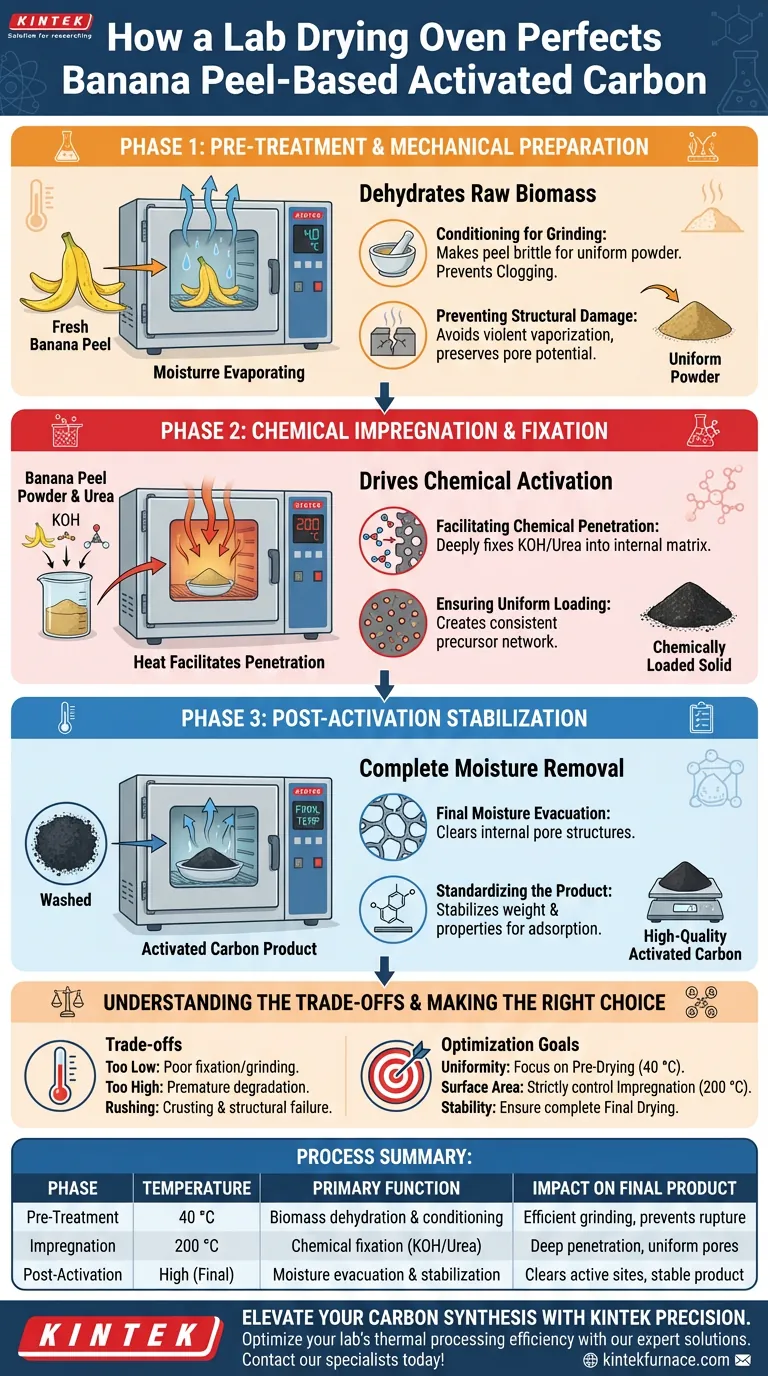

Fase 1: Pré-tratamento e Preparação Mecânica

Condicionamento para Moagem

A primeira função do forno é preparar as cascas de banana cruas para a redução de tamanho.

Ao secar a biomassa bruta a uma temperatura baixa de 40 °C, o forno remove a umidade superficial que torna as cascas maleáveis ou pegajosas.

Essa desidratação torna o material quebradiço, garantindo que ele possa ser moído eficientemente em um pó uniforme sem entupir o equipamento de moagem.

Prevenção de Danos Estruturais

Embora o objetivo principal seja a eficiência da moagem, esta etapa também serve a uma função protetora.

A remoção de água fisicamente adsorvida evita a vaporização violenta durante os estágios posteriores de alta temperatura.

Sem essa secagem inicial, a rápida expansão do vapor em um forno poderia romper a biomassa, levando ao colapso da estrutura de poros potencial.

Fase 2: Impregnação e Fixação Química

Facilitação da Penetração Química

Uma vez que o pó de casca de banana é misturado com agentes químicos — especificamente hidróxido de potássio (KOH) e ureia — o forno impulsiona o processo de ativação.

Esta etapa utiliza uma temperatura significativamente mais alta de 200 °C.

Este tratamento térmico leva a solução química profundamente no material precursor, garantindo que os agentes não estejam apenas revestindo a superfície, mas estejam fixados dentro da matriz interna.

Garantia de Carregamento Uniforme

O calor controlado permite que os agentes ativadores cristalizem uniformemente.

Essa uniformidade é essencial para criar uma rede consistente de microporos e mesoporos durante a carbonização final.

Transforma a mistura de uma pasta úmida em um sólido carregado quimicamente pronto para decomposição térmica.

Fase 3: Estabilização Pós-Ativação

Remoção Final de Umidade

Após o material carbonizado ser lavado para remover produtos químicos residuais, o forno executa sua função final.

É usado para secar completamente o carvão ativado resultante.

Esta etapa garante que toda a umidade seja evacuada das estruturas de poros internas recém-formadas.

Padronização do Produto

Esta etapa final de secagem estabiliza o peso e as propriedades do carbono.

Garante que o material esteja quimicamente estável e pronto para aplicações de adsorção.

Deixar umidade nos poros nesta fase inflaria artificialmente o peso e bloquearia os sítios ativos necessários para a filtração.

Compreendendo os Trade-offs

Sensibilidade à Temperatura

Selecionar a temperatura correta para cada estágio é um ato de equilíbrio crítico.

Se a temperatura for muito baixa, a umidade permanece retida, levando a uma moagem inadequada ou fixação química incompleta.

Se a temperatura for muito alta (especialmente durante a pré-secagem), você corre o risco de degradação térmica prematura ou queima dos componentes orgânicos antes mesmo que a ativação comece.

Tempo de Processo vs. Eficiência

A secagem em forno é frequentemente a etapa mais demorada no processo de síntese.

Acelerar esta etapa aumentando o calor pode causar formação de crostas, onde o exterior seca rapidamente e retém a umidade no interior.

Essa umidade retida pode levar a falhas estruturais quando o material for eventualmente exposto a calor extremo no forno de carbonização.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a qualidade do seu carvão ativado à base de casca de banana, alinhe o uso do seu forno com seus alvos de processamento específicos:

- Se o seu foco principal é a uniformidade das partículas: Priorize a pré-secagem completa a 40 °C para maximizar a fragilidade e a moabilidade das cascas cruas.

- Se o seu foco principal é o desenvolvimento da área superficial: Controle rigorosamente o estágio de impregnação a 200 °C para garantir que KOH e ureia sejam fixados profundamente no precursor de carbono.

- Se o seu foco principal é a estabilidade de armazenamento: Garanta que a fase final de secagem esteja completa para evitar a reabsorção de umidade e o bloqueio dos poros.

A precisão na secagem dita a integridade da estrutura final do carbono.

Tabela Resumo:

| Fase do Processo | Temperatura | Função Principal | Impacto no Produto Final |

|---|---|---|---|

| Pré-tratamento | 40 °C | Desidratação e condicionamento da biomassa | Garante moagem eficiente e previne ruptura estrutural |

| Impregnação | 200 °C | Fixação química (KOH/Ureia) | Facilita penetração profunda para desenvolvimento uniforme de poros |

| Pós-ativação | Alta (Final) | Evacuação de umidade e estabilização | Limpa sítios ativos e garante estabilidade química/de peso |

Eleve Sua Síntese de Carbono com a Precisão KINTEK

O controle térmico preciso é a diferença entre uma estrutura colapsada e um adsorvente de alta área superficial. A KINTEK fornece soluções de laboratório líderes do setor, adaptadas para processamento de biomassa e ciência de materiais. Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com fornos de alta temperatura de laboratório especializados — todos totalmente personalizáveis às suas necessidades exclusivas de pesquisa.

Pronto para otimizar a eficiência do processamento térmico do seu laboratório?

Entre em contato com nossos especialistas hoje mesmo para encontrar sua solução perfeita!

Guia Visual

Referências

- Joanna Sreńscek-Nazzal, Beata Michalkiewicz. Chemical Activation of Banana Peel Waste-Derived Biochar Using KOH and Urea for CO2 Capture. DOI: 10.3390/ma17040872

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla 1200℃ para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Por que é necessário um forno de secagem a vácuo de alta precisão para a preparação de eletrodos de supercapacitores de alto desempenho?

- Por que o feltro de grafite está substituindo a placa de grafite no isolamento de fornos a vácuo? Aumente a Eficiência e a Durabilidade

- Por que o grafite é econômico para fornos a vácuo? Maximizando o ROI e a Eficiência a Longo Prazo

- Quão eficientes energeticamente são os fornos de recozimento a vácuo? Economize 20-30% nos custos de energia com aquecimento avançado.

- Quais são as funções principais de uma máquina de teste de alta temperatura e alto vácuo? Avaliar a confiabilidade mecânica de UHTCMCs

- Quais são os principais componentes de um sistema de forno a vácuo? Peças chave para processamento térmico preciso

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Quais são os requisitos essenciais para um forno a vácuo de alta temperatura? Otimize sua pesquisa de solidificação de metais