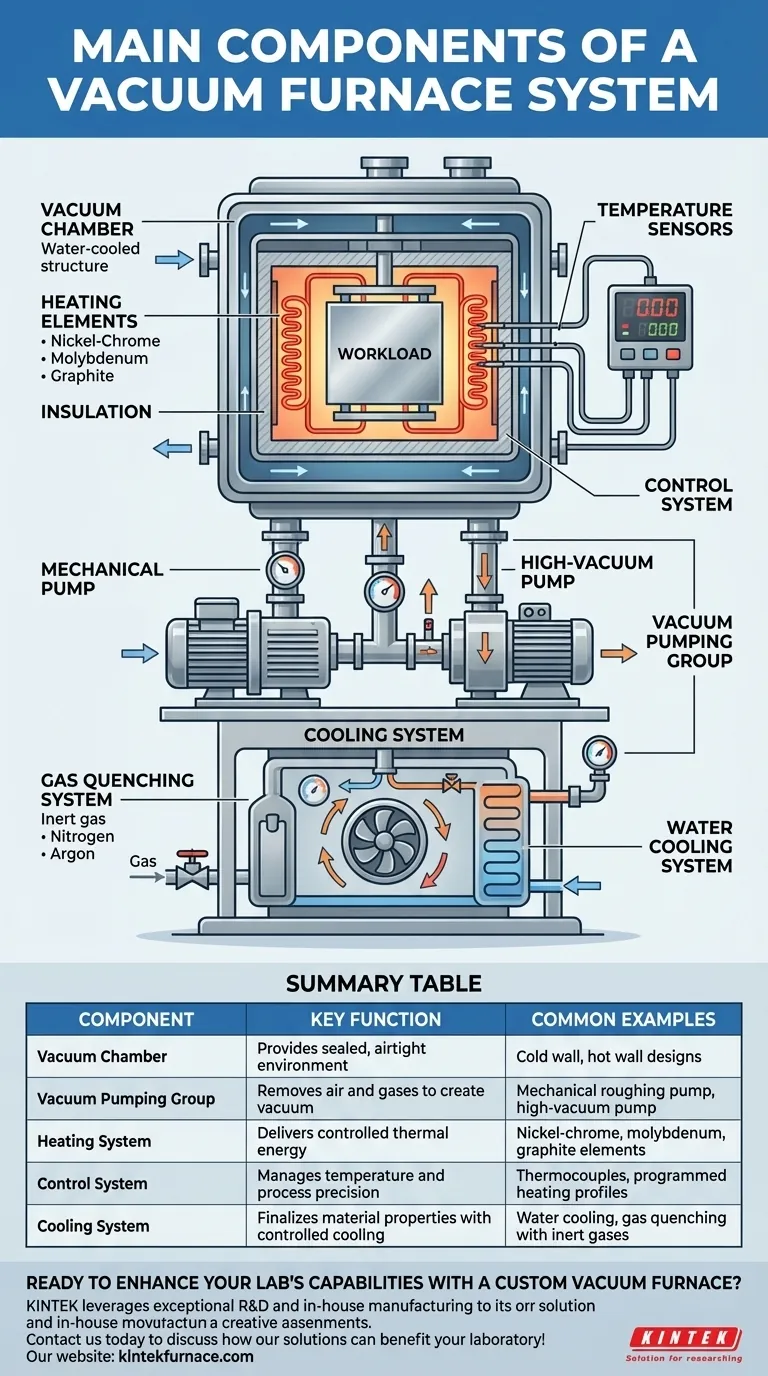

Em sua essência, um forno a vácuo é um ambiente altamente controlado construído a partir de vários sistemas críticos e interconectados. Os principais componentes são a câmara de vácuo que fornece o invólucro selado, um sistema de vácuo para remover a atmosfera, um sistema de aquecimento para fornecer energia térmica, um sistema de controle para precisão do processo e um sistema de resfriamento para finalizar as propriedades do material.

Entender um forno a vácuo não é memorizar uma lista de peças. É vê-lo como um sistema integrado projetado para um propósito: controlar com precisão todo o ciclo térmico de um material em um ambiente livre de contaminação atmosférica.

A Fundação: A Câmara de Vácuo

Todo o processo ocorre dentro da câmara de vácuo, que serve como estrutura primária do forno.

O Ambiente Selado

A câmara de vácuo, ou carcaça do forno, é o vaso hermético que contém a carga de trabalho e os elementos de aquecimento. Geralmente, é uma estrutura de parede dupla, refrigerada a água, feita de aço inoxidável para suportar diferenças de pressão e prevenir corrosão.

Desenhos de Parede Quente vs. Parede Fria

Embora existam alguns designs em que a própria parede do vaso é aquecida (parede quente), a maioria dos fornos modernos de alta temperatura usa um design de parede fria. Nesta configuração, os elementos de aquecimento e o isolamento estão localizados dentro da câmara refrigerada a água, permitindo temperaturas operacionais muito mais altas, tempos de ciclo mais rápidos e melhor uniformidade de temperatura.

O Coração do Sistema: O Grupo de Bombas de Vácuo

Este é o diferencial chave de um forno atmosférico padrão. Sua função é remover o ar e outros gases antes e durante o processo de aquecimento.

O Papel das Bombas de Vácuo

Nenhuma bomba isolada consegue criar eficientemente um vácuo profundo. Portanto, os sistemas utilizam uma série de bombas, tipicamente uma bomba mecânica de "pré-vácuo" (roughing pump) para remover a maior parte do ar, seguida por uma bomba de alto vácuo (como uma bomba de difusão ou turbomolecular) para atingir a baixa pressão exigida.

Válvulas e Manômetros

Um sistema de válvulas de vácuo é usado para isolar diferentes partes do sistema, como separar as bombas da câmara principal. Manômetros de vácuo são os instrumentos críticos que medem a pressão dentro da câmara, fornecendo feedback essencial ao sistema de controle.

Gerando o Calor: O Sistema de Aquecimento

Este sistema é responsável por fornecer energia térmica à carga de trabalho de forma controlada.

Elementos de Aquecimento

Os elementos de aquecimento são o que gera o calor dentro do forno. Sua composição material dita a temperatura máxima de operação do forno. Materiais comuns incluem:

- Níquel-Cromo ou outros fios resistivos para temperaturas mais baixas (até ~1150°C).

- Molibdênio para temperaturas médias a altas (até ~1700°C).

- Grafite para temperaturas muito altas (acima de 2000°C).

Fonte de Alimentação

Um sistema de fonte de alimentação dedicado fornece a eletricidade para os elementos de aquecimento. Este sistema é gerenciado pelo controlador de temperatura para regular precisamente a quantidade de energia fornecida, controlando a taxa de aquecimento.

Precisão e Repetibilidade: Controle e Resfriamento

Estes sistemas garantem que o processo térmico seja preciso, repetível e termine com as características de material desejadas.

O Sistema de Controle de Temperatura

Este é o cérebro do forno. Ele usa a entrada de termopares (sensores de temperatura) colocados perto da carga de trabalho para executar um perfil de aquecimento programado. Ele gerencia precisamente as taxas de aquecimento, os tempos de manutenção (soaks) e o início do ciclo de resfriamento.

O Sistema de Resfriamento Controlado

O resfriamento não é um processo passivo; é uma etapa crítica e controlada. A maioria dos fornos usa um sistema de resfriamento a água para evitar o superaquecimento das paredes da câmara e das vedações. Para resfriar a carga de trabalho real, um sistema de têmpera a gás (quenching) é frequentemente usado, que envolve o reabastecimento da câmara com um gás inerte como nitrogênio ou argônio e sua circulação em alta velocidade com um ventilador.

Entendendo os Compromissos e Sistemas Auxiliares

O design e os componentes de um forno envolvem escolhas que impactam seu desempenho e adequação para uma determinada tarefa.

Compatibilidade de Material e Atmosfera

A escolha do elemento de aquecimento e do isolamento é uma restrição primária. Elementos de grafite, por exemplo, são excelentes para altas temperaturas, mas não podem ser usados em um ambiente oxidante, o que ocorreria se o forno tivesse um vazamento de ar significativo.

Sistemas Críticos de Segurança e Suporte

Os fornos dependem de sistemas auxiliares para uma operação segura. Um exemplo comum é um tanque de água de alta altitude ou um suprimento de água de emergência. Isso garante que, mesmo que o suprimento principal de água seja cortado, o fluxo de resfriamento continue para componentes críticos como vedações e passagens de energia para prevenir falhas catastróficas.

Fazendo a Escolha Certa para o Seu Objetivo

Ao entender a função de cada componente, você pode especificar melhor um sistema que atenda às suas necessidades específicas de processamento de materiais.

- Se seu foco principal é brasagem ou sinterização de alta temperatura: Sua prioridade deve ser um sistema com elementos de aquecimento de grafite ou molibdênio e um grupo de bombas de alto vácuo robusto.

- Se seu foco principal é têmpera ou recozimento de aços: Um forno mais econômico com elementos de aquecimento metálicos e um sistema de vácuo mecânico mais simples pode ser perfeitamente adequado.

- Se seu foco principal é atingir dureza ou estruturas de grão específicas: A capacidade e a potência do sistema de têmpera a gás e resfriamento são o componente mais crítico a ser avaliado.

Ao entender como esses componentes se integram, você pode passar de simplesmente operar um forno para dominar uma sofisticada ferramenta de processamento de materiais.

Tabela de Resumo:

| Componente | Função Principal | Exemplos Comuns |

|---|---|---|

| Câmara de Vácuo | Fornece ambiente selado e hermético | Desenhos de parede fria, parede quente |

| Grupo de Bombas de Vácuo | Remove ar e gases para criar vácuo | Bomba mecânica de pré-vácuo, bomba de alto vácuo |

| Sistema de Aquecimento | Fornece energia térmica controlada | Elementos de Níquel-cromo, molibdênio, grafite |

| Sistema de Controle | Gerencia a temperatura e a precisão do processo | Termopares, perfis de aquecimento programados |

| Sistema de Resfriamento | Finaliza as propriedades do material com resfriamento controlado | Resfriamento a água, têmpera a gás com gases inertes |

Pronto para aprimorar as capacidades do seu laboratório com um forno a vácuo personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui Fornos de Mufla, Fornos de Tubo, Fornos Rotativos, Fornos a Vácuo e Atmosféricos, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização aprofundada. Se o seu foco é brasagem, sinterização, têmpera ou alcance de propriedades de materiais específicas, podemos ajudá-lo a alcançar resultados precisos e repetíveis. Entre em contato conosco hoje para discutir como nossas soluções podem beneficiar seu laboratório!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Por que é necessária uma fornalha de sinterização por prensagem a quente a vácuo para cerâmicas nanocristalinas? Preservar a Estrutura com Pressão

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Qual papel um forno de prensagem a quente a vácuo desempenha na síntese de TiBw/TA15? Melhora o desempenho de compósitos in-situ

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio