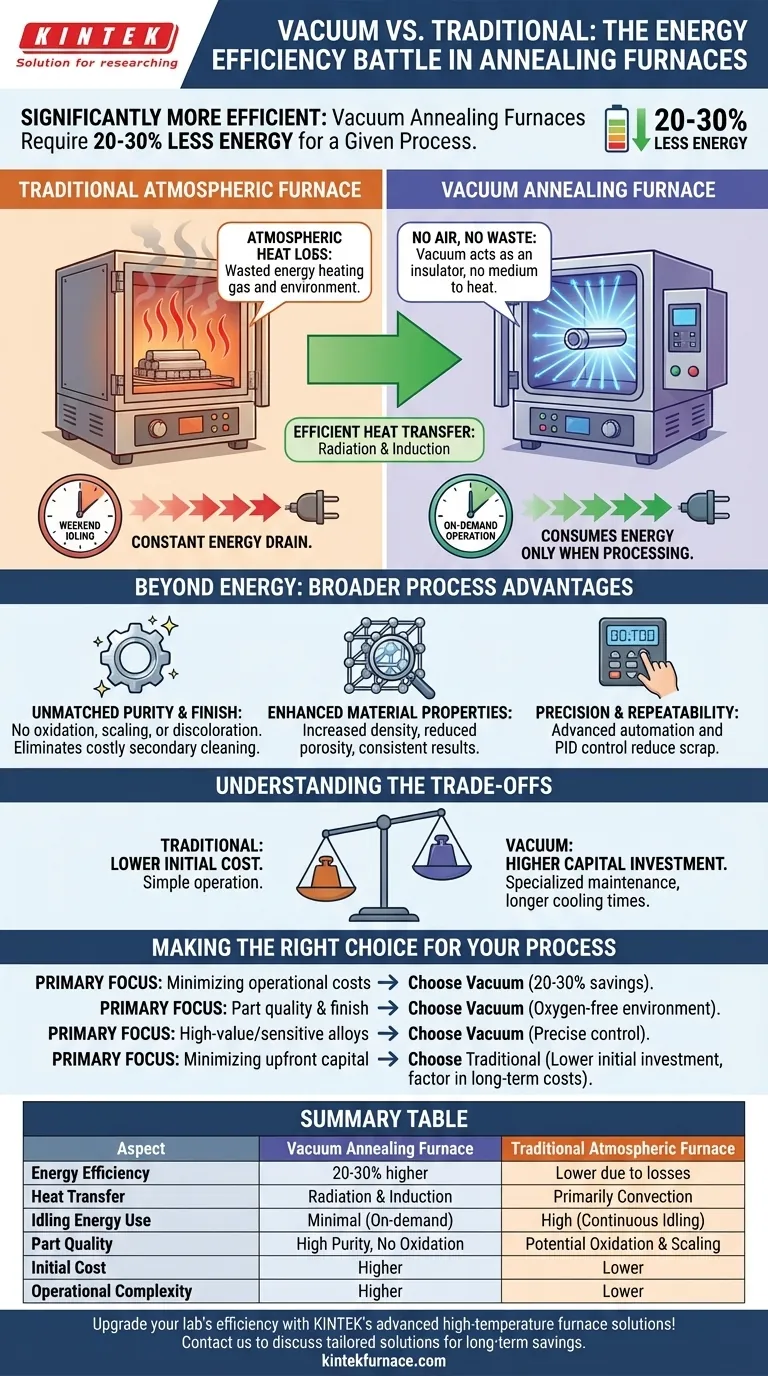

Em uma comparação direta, os fornos de recozimento a vácuo são significativamente mais eficientes em termos energéticos do que seus equivalentes atmosféricos tradicionais. Eles geralmente requerem 20-30% menos energia para um determinado processo, uma economia que decorre diretamente do seu projeto fundamental e da física do aquecimento em um ambiente de quase vácuo. Essa eficiência reduz os custos operacionais e o impacto ambiental geral do processo de tratamento térmico.

A eficiência energética de um forno a vácuo não é apenas uma melhoria menor; é o resultado de uma abordagem fundamentalmente diferente para o aquecimento. Ao remover o ar, você elimina a necessidade de aquecer uma atmosfera maciça e termicamente ineficiente, permitindo que a energia seja aplicada com maior precisão e muito menos desperdício.

Os Mecanismos Centrais da Eficiência do Forno a Vácuo

Para entender a economia de energia, devemos analisar como cada tipo de forno lida com o calor. As diferenças são gritantes e têm consequências significativas para o consumo de energia.

Eliminação da Perda de Calor Atmosférico

Um forno atmosférico tradicional é essencialmente uma caixa quente cheia de ar ou gás de proteção. Uma quantidade substancial de energia é desperdiçada apenas aquecendo esse gás, que então transfere esse calor para as peças por convecção.

Um forno a vácuo, por outro lado, remove quase todo o ar. Sem atmosfera para aquecer, a energia não é desperdiçada em um meio intermediário. O próprio vácuo atua como um isolante excepcional, reduzindo drasticamente a perda de calor para as paredes do forno e o ambiente circundante.

Métodos Superiores de Transferência de Calor

No vácuo, o principal método de transferência de calor é a radiação. Em altas temperaturas comuns no recozimento, esta é uma maneira altamente eficiente e direta de aquecer a carga de trabalho.

Além disso, muitos fornos a vácuo modernos utilizam aquecimento por indução. Este método usa campos eletromagnéticos para gerar calor diretamente dentro do próprio material. Isso é excepcionalmente eficiente, pois ignora os elementos de aquecimento externos e as perdas de energia associadas por completo.

Operação Sob Demanda vs. Marcha Lenta Contínua

Esta é uma das fontes de economia de energia mais significativas, embora muitas vezes negligenciada. Muitos fornos atmosféricos tradicionais precisam ser mantidos na temperatura operacional ou próxima dela continuamente — mesmo durante os fins de semana — para proteger seus revestimentos refratários e evitar longos atrasos no aquecimento. Essa "marcha lenta de fim de semana" representa um dreno de energia massivo e constante.

Fornos a vácuo não têm essa limitação. Eles podem ser aquecidos para um ciclo e resfriados depois, consumindo energia significativa apenas quando estão processando ativamente peças.

Além da Energia: As Vantagens de Processo Mais Amplas

Os benefícios de um ambiente a vácuo vão muito além de contas de serviços públicos mais baixas. As mesmas características que impulsionam a eficiência também produzem um produto de maior qualidade.

Pureza e Acabamento Incomparáveis

Ao remover o oxigênio, os fornos a vácuo evitam completamente a oxidação, a formação de carepa e a descoloração. As peças saem do forno limpas, brilhantes e com seu acabamento superficial original intacto.

Isso muitas vezes elimina a necessidade de operações secundárias caras e intensivas em energia, como jateamento, decapagem química ou retificação, economizando tempo e recursos.

Propriedades do Material Aprimoradas

O ambiente limpo e livre de contaminantes e o controle preciso da temperatura de um forno a vácuo levam a resultados metalúrgicos superiores. Isso inclui maior densidade do material, menor porosidade e alcance mais consistente das propriedades desejadas, como dureza, resistência e ductilidade.

Precisão e Repetibilidade

A automação avançada e os sistemas de controle de temperatura PID (Proporcional-Integral-Derivativo) conferem aos fornos a vácuo uma precisão excepcional. Isso garante que cada peça em cada lote receba o ciclo térmico exato, reduzindo as taxas de sucata e eliminando a energia desperdiçada associada ao retrabalho de lotes com falha.

Compreendendo as Compensações

Embora altamente eficientes, a tecnologia a vácuo não é a escolha padrão para todas as aplicações. Uma avaliação equilibrada requer o reconhecimento de suas potenciais desvantagens.

Maior Investimento Inicial de Capital

Fornos a vácuo são sistemas mais complexos, incorporando bombas de vácuo, controles avançados e construção de câmara especializada. Isso normalmente resulta em um preço de compra inicial mais alto em comparação com um forno atmosférico mais simples de tamanho semelhante.

Considerações Sobre o Tempo de Ciclo

Embora o aquecimento possa ser muito rápido, o resfriamento no vácuo pode ser lento sem assistência. Para aplicações que exigem resfriamento rápido, os fornos devem ser equipados com um sistema de têmpera a gás, o que aumenta o custo e a complexidade. Isso pode afetar a produtividade geral se não for planejado.

Complexidade de Manutenção e Operação

O sistema de vácuo — incluindo bombas, vedações e instrumentação — requer manutenção especializada para garantir o desempenho e a confiabilidade. Os operadores também podem precisar de mais treinamento para gerenciar as variáveis do processo em comparação com um forno atmosférico básico.

Fazendo a Escolha Certa Para o Seu Processo

Sua solução ideal depende de uma compreensão clara de suas prioridades operacionais, equilibrando o custo inicial com o desempenho a longo prazo e a qualidade da peça.

- Se o seu foco principal é minimizar os custos operacionais: A economia de energia de 20-30% e a eliminação completa do consumo de energia em marcha lenta tornam os fornos a vácuo uma escolha financeira convincente a longo prazo.

- Se o seu foco principal é a qualidade e o acabamento da peça: O ambiente livre de oxigênio de um forno a vácuo é incomparável, eliminando a oxidação e muitas vezes reduzindo a necessidade de operações de limpeza secundárias.

- Se o seu foco principal é processar ligas de alto valor ou sensíveis: O controle preciso e o ambiente de alta pureza da tecnologia a vácuo são essenciais para alcançar propriedades de material consistentes e de alto desempenho.

- Se o seu foco principal é minimizar a despesa de capital inicial: Um forno atmosférico tradicional pode oferecer um investimento inicial mais baixo, mas você deve considerar cuidadosamente os custos contínuos mais altos de energia, mão de obra e potencial pós-processamento.

Em última análise, a escolha de um forno a vácuo é um investimento em eficiência de processo, qualidade superior da peça e economias operacionais sustentáveis de longo prazo.

Tabela de Resumo:

| Aspecto | Forno de Recozimento a Vácuo | Forno Atmosférico Tradicional |

|---|---|---|

| Eficiência Energética | 20-30% maior | Menor devido às perdas de aquecimento atmosférico |

| Método de Transferência de Calor | Radiação e aquecimento por indução | Principalmente convecção |

| Uso de Energia em Marcha Lenta | Mínimo (operação sob demanda) | Alto (marcha lenta frequentemente contínua) |

| Qualidade da Peça | Alta pureza, sem oxidação | Potencial de oxidação e formação de carepa |

| Custo Inicial | Mais alto | Mais baixo |

| Complexidade Operacional | Mais alta (requer manutenção especializada) | Mais baixa |

Atualize a eficiência do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Ao alavancar nossa excepcional P&D e fabricação interna, fornecemos a laboratórios diversos fornos de recozimento a vácuo confiáveis que cortam o uso de energia em 20-30%, reduzem os custos operacionais e garantem qualidade superior da peça. Nossa linha de produtos — incluindo Fornos de Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD — é apoiada por forte personalização profunda para atender às suas necessidades experimentais exclusivas. Não deixe a ineficiência detê-lo — entre em contato conosco hoje para discutir como nossas soluções personalizadas podem transformar seus processos de tratamento térmico e oferecer economias de longo prazo!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados