Uma máquina de teste de alta temperatura e alto vácuo desempenha a função crítica de isolar o desempenho mecânico da degradação química durante a avaliação do material. Ela é projetada para submeter Compósitos de Matriz Cerâmica de Ultra-Alta Temperatura (UHTCMCs) a cargas térmicas superiores a 900°C, mantendo um vácuo rigoroso livre de oxigênio. Essa dupla capacidade garante que os dados coletados reflitam as verdadeiras capacidades estruturais do material, sem a interferência de fatores ambientais como a oxidação.

Ao simular o calor extremo do voo hipersônico enquanto elimina o oxigênio, essa tecnologia separa o estresse térmico da reação química. Esse isolamento é a única maneira de determinar a linha de base mecânica real — especificamente a resistência à flexão e o módulo de elasticidade — de compósitos destinados a aplicações aeroespaciais.

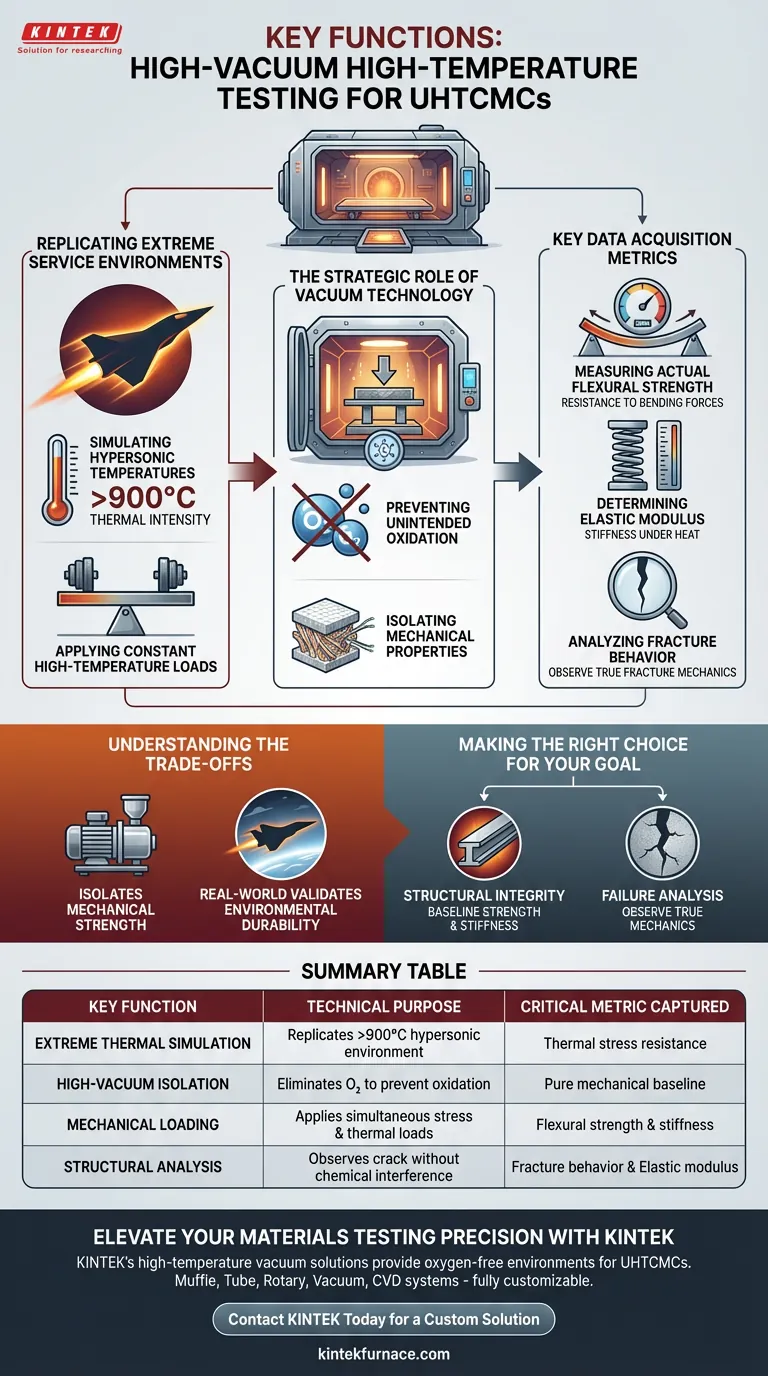

Replicando Ambientes de Serviço Extremos

O principal desafio nos testes de UHTCMCs é reproduzir as condições operacionais severas sem introduzir variáveis não controladas.

Simulando Temperaturas Hipersônicas

A máquina é capaz de gerar e sustentar temperaturas de 900°C ou superiores. Essa intensidade térmica é necessária para mimetizar o ambiente de serviço enfrentado por componentes de aeronaves hipersônicas durante o voo.

Aplicando Cargas Constantes de Alta Temperatura

Além do aquecimento simples, a máquina fornece um ambiente de carga consistente. Ela aplica estresse mecânico simultaneamente com estresse térmico para testar como o material suporta peso sob calor extremo.

O Papel Estratégico da Tecnologia de Vácuo

Temperaturas elevadas geralmente aceleram reações químicas, o que pode distorcer os resultados dos testes. O sistema de vácuo é o contraponto para esse problema.

Prevenindo Oxidação Não Intencional

Em altas temperaturas, as fibras de carbono e as matrizes cerâmicas dentro dos UHTCMCs são altamente suscetíveis à oxidação. O sistema de vácuo cria um ambiente livre de oxigênio para interromper completamente esse processo.

Isolando Propriedades Mecânicas

Ao prevenir a oxidação, a máquina garante que o teste meça a mecânica do material, em vez de sua química. Ela protege a integridade das fibras e da matriz para que a falha seja causada por carga e calor, e não pelo material se queimando.

Métricas Chave de Aquisição de Dados

O objetivo final dessa configuração de teste é a aquisição de dados "limpos" que representem com precisão a confiabilidade do material.

Medindo a Resistência Real à Flexão

Como o material permanece quimicamente intacto, os engenheiros podem determinar sua resistência real à flexão. Esse valor representa a resistência do material a forças de flexão em seu estado puro.

Determinando o Módulo de Elasticidade

A máquina permite o cálculo preciso do módulo de elasticidade (rigidez) sob calor. Essa métrica é vital para entender o quanto o componente se deformará durante o voo hipersônico.

Analisando o Comportamento de Fratura

Testes em vácuo permitem a observação do comportamento de fratura impulsionado puramente por estresse mecânico. Isso ajuda os engenheiros a entender como o material racha ou falha estruturalmente, sem a interferência da degradação superficial.

Compreendendo os Compromissos

Embora este método de teste seja superior para caracterização mecânica, é importante entender o que ele exclui.

A Limitação de Ambientes "Perfeitos"

Testar em vácuo remove a variável da oxidação para isolar a resistência mecânica. No entanto, o voo atmosférico no mundo real envolve oxigênio. Portanto, este teste valida a estrutura, mas não testa a vida útil do material em ar rico em oxigênio. É um teste de resistência, não de durabilidade ambiental.

Fazendo a Escolha Certa para o Seu Objetivo

Ao projetar um protocolo de teste para UHTCMCs, a clareza sobre seus requisitos específicos de dados é essencial.

- Se o seu foco principal é Integridade Estrutural: Use esta máquina para estabelecer a linha de base de resistência à flexão e rigidez do material sem o ruído da degradação química.

- Se o seu foco principal é Análise de Falhas: Confie no ambiente de vácuo para observar a verdadeira mecânica de fratura, garantindo que as rachaduras sejam impulsionadas por estresse e temperatura, e não por fragilização por oxidação.

Esta máquina é a ferramenta definitiva para provar que um compósito é mecanicamente capaz de suportar os rigores térmicos da viagem hipersônica.

Tabela Resumo:

| Função Principal | Propósito Técnico | Métrica Crítica Capturada |

|---|---|---|

| Simulação Térmica Extrema | Replicar ambientes >900°C para simulação de voo hipersônico | Resistência ao estresse térmico |

| Isolamento de Alto Vácuo | Elimina oxigênio para prevenir oxidação/degradação do material | Linha de base mecânica pura |

| Carga Mecânica | Aplica estresse simultaneamente com cargas térmicas | Resistência à flexão e rigidez |

| Análise Estrutural | Observa a propagação de rachaduras sem interferência química | Comportamento de fratura e módulo de elasticidade |

Eleve a Precisão dos Seus Testes de Materiais com a KINTEK

Não deixe a oxidação distorcer seus dados críticos. As soluções de vácuo de alta temperatura da KINTEK fornecem os ambientes livres de oxigênio necessários para isolar a confiabilidade mecânica pura em UHTCMCs e compósitos aeroespaciais. Apoiados por P&D especializado e fabricação de precisão, oferecemos uma linha abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para atender aos seus requisitos exclusivos de teste.

Pronto para alcançar a linha de base estrutural que seu projeto exige?

Entre em Contato com a KINTEK Hoje Mesmo para uma Solução Personalizada

Guia Visual

Referências

- Luis Baier, Vito Leisner. Development of ultra-high temperature ceramic matrix composites for hypersonic applications via reactive melt infiltration and mechanical testing under high temperature. DOI: 10.1007/s12567-024-00562-y

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Como um sistema de ângulo de contato a vácuo de alta temperatura estuda ligas de Al 7075? Dominando a Tensão Superficial e a Oxidação

- Quais são algumas considerações comuns de solução de problemas para fornos a vácuo? Dominando o Diagnóstico do Sistema para Desempenho Confiável

- Que outras aplicações têm os fornos a vácuo? Desbloqueie o Processamento Avançado de Materiais em Várias Indústrias

- Qual é a necessidade de usar um forno de secagem a vácuo para Al2O3-TiC? Garantir a pureza e prevenir a oxidação

- Por que um sistema de Ultra-Alto Vácuo (UHV) é necessário para In2Se3? Alcançando clareza ferroeletrica em nível atômico

- Qual é o papel de um forno de recozimento a vácuo na produção de pó de liga U-6Nb? Alcançar Desidrogenação de Alta Pureza

- Qual é a estrutura básica de um forno a vácuo? Descubra Seus Componentes e Funções Principais

- Que tipos de têmpera podem ser realizados num forno a vácuo? Explore a Têmpera por Gás de Alta Pressão e por Óleo