Além da metalurgia básica, os fornos a vácuo são ferramentas indispensáveis numa vasta gama de campos industriais e científicos avançados. As suas aplicações vão desde a criação de eletrónica e implantes médicos de ponta até à união de componentes aeroespaciais críticos e à síntese de materiais compósitos de próxima geração. A capacidade do forno de criar um ambiente controlado e livre de contaminantes é a chave da sua versatilidade.

O valor central de um forno a vácuo não é apenas o calor, mas o controlo. Ao remover gases reativos como o oxigénio, permite processos térmicos impossíveis em ar aberto, possibilitando a criação de materiais com pureza, resistência e propriedades de engenharia específicas superiores.

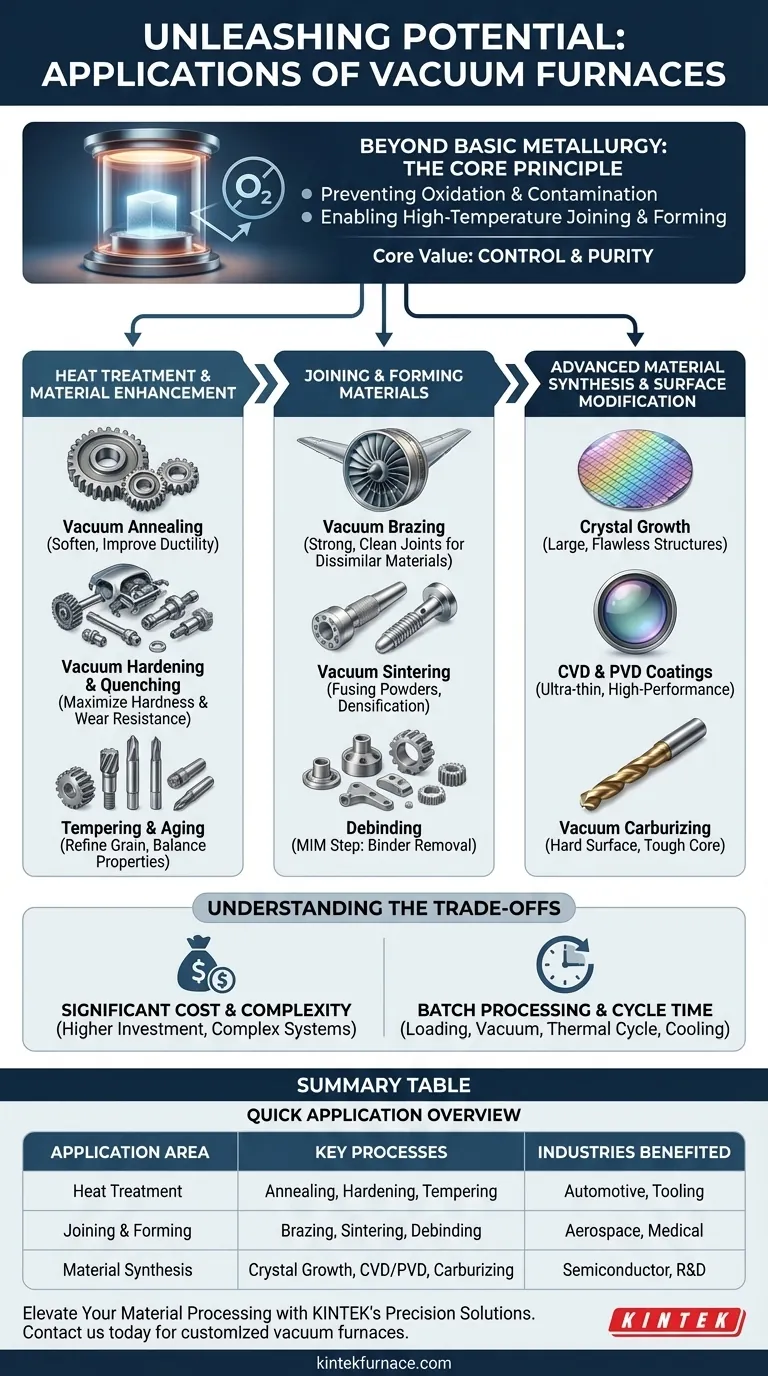

O Princípio Fundamental: Porquê Usar Vácuo?

Para entender a amplitude das aplicações, é preciso primeiro entender o problema fundamental que o vácuo resolve. Em altas temperaturas, a maioria dos materiais reage agressivamente com os gases da nossa atmosfera, principalmente o oxigénio.

Prevenção de Oxidação e Contaminação

A função principal do vácuo é criar um ambiente quimicamente inerte. Isso previne a oxidação, que pode degradar a superfície de um material, comprometer a sua integridade estrutural e alterar as suas propriedades elétricas ou mecânicas.

Esta pureza é essencial para materiais usados em aplicações sensíveis como eletrónica, dispositivos médicos e aeroespacial, onde mesmo impurezas microscópicas podem levar a falhas catastróficas.

Permitindo a União e Formação a Altas Temperaturas

Processos como a brasagem (união de metais) e a sinterização (fusão de pós num sólido) requerem superfícies impecáveis para formar uma ligação forte. O vácuo remove contaminantes atmosféricos que, de outra forma, interfeririam nessa ligação metalúrgica.

Isso permite a criação de montagens complexas de alta resistência e peças densas e totalmente formadas a partir de pós metálicos ou cerâmicos.

Principais Aplicações em Várias Indústrias

O princípio de uma atmosfera controlada desbloqueia uma ampla gama de processos, cada um adaptado a um resultado e indústria específicos.

Tratamento Térmico e Melhoria de Materiais

Esta é a categoria de uso mais tradicional, focada na alteração da estrutura cristalina interna de um material para melhorar as suas propriedades físicas.

Os principais processos incluem:

- Recozimento a Vácuo: Amaciamento de metais para aliviar tensões internas e melhorar a ductilidade, tornando-os mais fáceis de trabalhar.

- Têmpera e Resfriamento a Vácuo: Arrefecimento rápido de aços de alta liga de forma controlada para atingir a máxima dureza e resistência ao desgaste, crucial para as indústrias de ferramentas e automotiva.

- Revenimento e Envelhecimento: Tratamentos térmicos de baixa temperatura que refinam a estrutura granular do material para alcançar um equilíbrio preciso de dureza e tenacidade.

União e Formação de Materiais

Estas aplicações utilizam o forno a vácuo para fabricar componentes ou uni-los.

Os principais processos incluem:

- Brasagem a Vácuo: União de materiais dissimilares (como cerâmica com metal) usando um metal de enchimento que derrete e flui no vácuo. Isso cria uniões incrivelmente fortes e limpas para componentes como pás de turbinas aeroespaciais e aparelhagem elétrica.

- Sinterização a Vácuo: Aquecimento de materiais em pó compactados (como carboneto de tungsténio ou cerâmica) para ligar as partículas, formando um objeto denso e sólido. Isso é fundamental para a produção de ferramentas de corte e implantes médicos.

- Desaglomeração: Uma etapa preliminar para a Moldagem por Injeção de Metal (MIM), onde o forno é usado para queimar cuidadosamente um ligante polimérico de uma peça "verde" antes da fase de sinterização final.

Síntese Avançada de Materiais e Modificação de Superfície

É aqui que os fornos a vácuo são usados na vanguarda da ciência dos materiais e da fabricação de alta tecnologia.

Os principais processos incluem:

- Crescimento de Cristais: Criação de grandes estruturas de cristal único para as indústrias de semicondutores e ótica. A pureza extrema do ambiente a vácuo é inegociável para a produção de pastilhas de silício e cristais óticos impecáveis.

- Deposição Química de Vapor (CVD) & Deposição Física de Vapor (PVD): Aplicação de revestimentos ultrafinos de alto desempenho a um substrato para melhorar a sua dureza, resistência ao desgaste ou propriedades elétricas.

- Cementação a Vácuo: Um processo de endurecimento superficial onde o carbono é difundido na superfície do aço a altas temperaturas para criar uma camada externa dura e resistente ao desgaste, mantendo um núcleo mais macio e tenaz.

Compreendendo as Compensações Inerentes

Embora incrivelmente poderosa, a tecnologia de fornos a vácuo não é uma solução universal. Compreender as suas limitações é fundamental para tomar uma decisão informada.

Custo e Complexidade Significativos

Os fornos a vácuo representam um investimento de capital substancial em comparação com os fornos atmosféricos. Eles exigem sistemas complexos de bomba de vácuo, controlos sofisticados e engenharia de câmara robusta para suportar temperaturas extremas e diferenciais de pressão.

Processamento em Lotes e Tempo de Ciclo

A maioria das operações de fornos a vácuo são processos em lotes, o que significa que as peças devem ser carregadas, a câmara selada, o vácuo puxado, o ciclo térmico executado e a câmara arrefecida antes da descarga. Isso pode levar a tempos de ciclo gerais mais longos em comparação com os fornos de esteira contínuos e atmosféricos.

Aplicando Isto ao Seu Objetivo

A sua escolha de processo depende inteiramente das propriedades do material que precisa de alcançar.

- Se o seu foco principal é unir peças complexas com resistência superior: A brasagem a vácuo é o método definitivo para criar uniões limpas, sem fluxo e excecionalmente fortes, especialmente com materiais sensíveis ou dissimilares.

- Se o seu foco principal é criar componentes densos e puros a partir de pós: A sinterização a vácuo é essencial para processar cerâmicas avançadas, metais refratários e peças feitas por Moldagem por Injeção de Metal (MIM).

- Se o seu foco principal é maximizar a dureza e a vida útil à fadiga de ligas: Os tratamentos térmicos a vácuo, como o endurecimento e a cementação, fornecem um controlo preciso sobre a microestrutura final do material, livre da degradação da superfície observada no processamento atmosférico.

- Se o seu foco principal é a pesquisa e desenvolvimento de novos materiais: O forno proporciona um ambiente impecável e controlável para a síntese de compósitos, crescimento de cristais e desenvolvimento de processos para fabricação aditiva.

Em última análise, um forno a vácuo não é apenas uma fonte de calor; é um instrumento de precisão para engenharia de materiais a um nível fundamental.

Tabela Resumo:

| Área de Aplicação | Processos Chave | Indústrias Beneficiadas |

|---|---|---|

| Tratamento Térmico | Recozimento, Têmpera, Revenimento | Automotiva, Ferramentaria |

| União & Formação | Brasagem, Sinterização, Desaglomeração | Aeroespacial, Médica |

| Síntese de Materiais | Crescimento de Cristais, CVD/PVD, Cementação | Semicondutores, P&D |

Pronto para elevar o seu processamento de materiais com precisão e pureza? Na KINTEK, aproveitamos P&D excecional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. A nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo & Atmosfera e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente a requisitos experimentais únicos. Quer esteja nas indústrias aeroespacial, médica, eletrónica ou P&D, podemos ajudá-lo a alcançar resultados superiores com ambientes limpos e controlados. Contacte-nos hoje para discutir como os nossos fornos a vácuo podem transformar os seus processos!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade