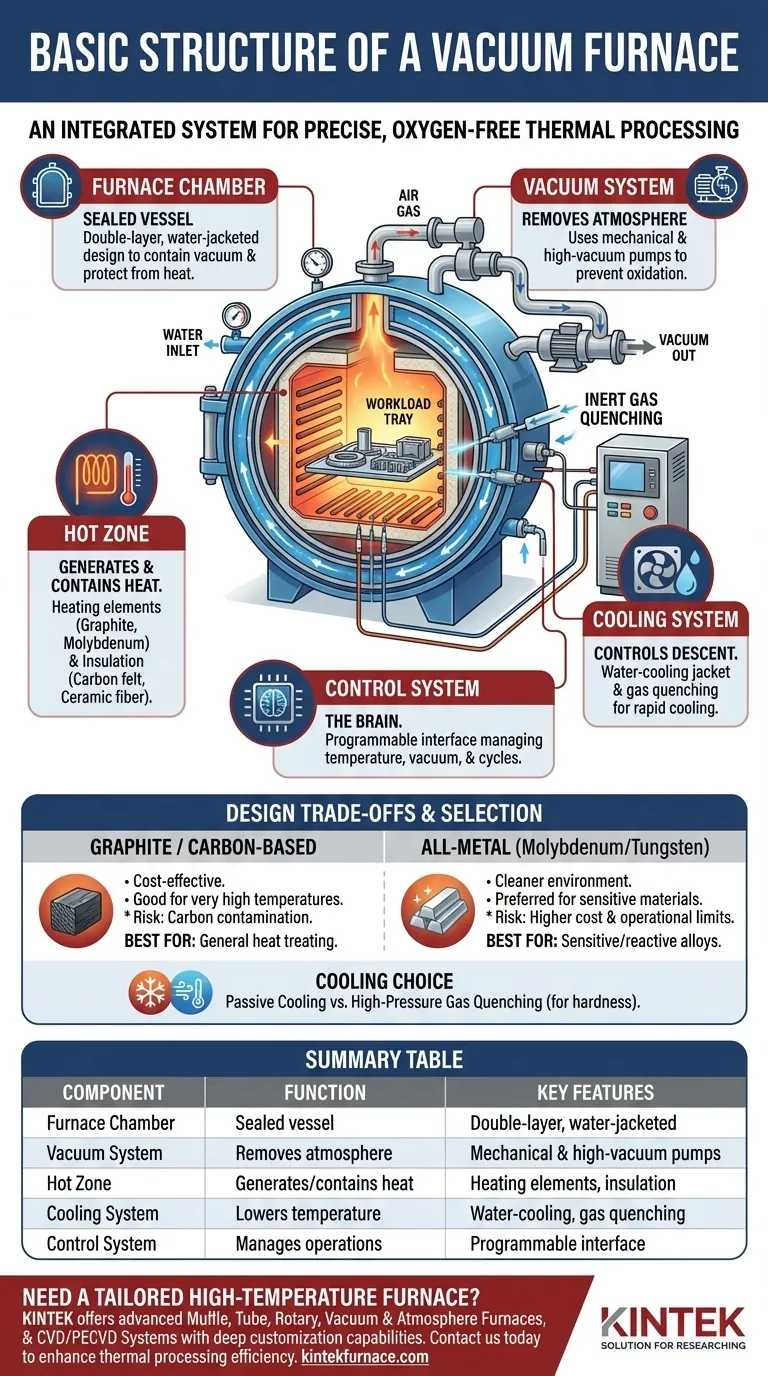

Em sua essência, um forno a vácuo é um sistema altamente integrado projetado para processamento térmico em um ambiente controlado e livre de oxigênio. Sua estrutura consiste em cinco grupos funcionais primários: uma câmara de forno selada para conter o processo, um sistema de vácuo para remover a atmosfera, uma zona quente para gerar e conter calor, um sistema de resfriamento para baixar a temperatura e um sistema de controle para orquestrar cada etapa.

A estrutura de um forno a vácuo é projetada para um propósito principal: permitir o processamento térmico preciso em uma atmosfera altamente controlada e livre de contaminação. Não é meramente um aquecedor; é um sistema completo de controle ambiental onde cada componente desempenha uma função crítica.

Os Componentes Principais por Função

Compreender um forno a vácuo começa por olhar para seus componentes não como uma simples lista de peças, mas como sistemas interconectados trabalhando em direção a um objetivo comum.

A Câmara do Forno: O Recipiente Selado

A câmara do forno, também chamada de vaso ou carcaça, é o corpo principal da unidade. Ela fornece a estrutura física e cria o espaço selado necessário para a criação de vácuo.

Tipicamente construída a partir de placas de aço de alta resistência, a câmara é frequentemente construída com um design de dupla camada e camisa d'água. Este resfriamento interno por água impede o superaquecimento da carcaça externa, protegendo tanto o equipamento quanto os operadores.

O Sistema de Vácuo: Criando o Ambiente

Esta é a característica que distingue um forno a vácuo de um forno padrão. Sua única função é remover o ar e outros gases da câmara antes e durante o processo de aquecimento.

Este sistema geralmente envolve uma série de bombas, como bombas mecânicas para o vácuo inicial e bombas de alto vácuo (como bombas moleculares ou de corrente parasita) para alcançar pressões mais baixas. Ao remover o oxigênio e outros gases reativos, o sistema evita a oxidação e a contaminação do material que está sendo processado.

A Zona Quente: Gerando e Confinando o Calor

A "zona quente" é o coração do forno, onde o aquecimento real ocorre. Ela é composta por dois elementos-chave trabalhando em conjunto.

Elementos de Aquecimento

Estes são os componentes que convertem energia elétrica em calor. A escolha do material depende da temperatura necessária e do ambiente do processo. Opções comuns incluem grafite, molibdênio, tungstênio e fios de resistência especializados.

Isolamento

Para proteger a câmara do forno e focar eficientemente a energia na carga de trabalho, a zona quente é revestida com isolamento. Materiais como feltro de carbono de alta qualidade, papel de grafite flexível ou fibra cerâmica são usados para conter o calor radiante intenso.

O Sistema de Resfriamento: Controlando a Descida

Após a conclusão do ciclo de aquecimento, a carga de trabalho deve ser resfriada de forma controlada. Isso é frequentemente tão crítico quanto o próprio processo de aquecimento.

Um método é a camisa d'água de resfriamento na carcaça do forno, que remove passivamente o calor da câmara. Para um resfriamento mais rápido (têmpera), um sistema injeta gás inerte de alta pressão, como nitrogênio ou argônio, através de bicos distribuídos ao redor da zona quente, removendo rapidamente o calor das peças.

O Sistema de Controle: O Cérebro da Operação

Este sistema é o centro nervoso que gerencia todos os outros componentes. Ele integra sensores de temperatura (termômetros), medidores de vácuo e fontes de energia em uma única interface programável.

O sistema de controle executa o perfil de aquecimento desejado, mantém o nível preciso de vácuo e inicia o ciclo de resfriamento no momento correto. Isso garante que o processo seja repetível, preciso e seguro.

Compreendendo os Compromissos no Projeto de Fornos

A construção específica de um forno a vácuo envolve escolhas críticas que impactam seu desempenho, custo e aplicações. Não existe uma única configuração "melhor".

Seleção do Elemento de Aquecimento

A escolha entre elementos de aquecimento de grafite e metal é uma consideração primária. O grafite é econômico e excelente para temperaturas muito altas, mas pode ser uma fonte de contaminação por carbono, o que é prejudicial para certas ligas.

Uma zona quente totalmente metálica usando elementos de molibdênio ou tungstênio é "mais limpa" e preferida para processar materiais altamente sensíveis ou reativos. No entanto, esses metais são mais caros e têm seus próprios limites operacionais.

Escolhas de Isolamento

O compromisso aqui espelha os elementos de aquecimento. O isolamento à base de carbono (como feltro de carbono) é comum e eficaz, mas pode liberar gases ou contribuir para uma atmosfera rica em carbono.

O isolamento de fibra cerâmica ou os escudos térmicos metálicos oferecem um ambiente mais limpo, mas podem ser mais frágeis ou aumentar significativamente o custo do forno. A escolha certa depende inteiramente da sensibilidade química dos materiais que estão sendo processados.

Método e Velocidade de Resfriamento

Um forno projetado para recozimento simples pode precisar apenas de resfriamento passivo. No entanto, um forno usado para endurecimento de aços ferramenta requer um sistema de têmpera a gás de alta pressão. Isso adiciona complexidade e custo, incluindo a necessidade de tanques de armazenamento de gás, mas é essencial para alcançar propriedades metalúrgicas específicas.

Fazendo a Escolha Certa para o Seu Objetivo

A estrutura ideal de um forno a vácuo é definida por sua aplicação pretendida. Ao avaliar ou especificar um forno, considere a função em primeiro lugar.

- Se o seu foco principal é o tratamento térmico de uso geral: Um forno robusto com elementos de aquecimento de grafite e isolamento de feltro de carbono é uma escolha econômica e confiável.

- Se o seu foco principal é o processamento de ligas altamente sensíveis ou reativas: Priorize uma zona quente totalmente metálica (molibdênio/tungstênio) e isolamento não-carbono para evitar contaminação.

- Se o seu foco principal é alcançar dureza específica do material (por exemplo, aços ferramenta): Certifique-se de que o forno esteja equipado com um sistema de têmpera a gás inerte de alta pressão para um resfriamento rápido e controlado.

Compreender esses sistemas centrais e sua interação é a chave para alavancar a tecnologia de fornos a vácuo para qualquer aplicação.

Tabela Resumo:

| Componente | Função | Características Principais |

|---|---|---|

| Câmara do Forno | Vaso selado para vácuo | Design de dupla camada, camisa d'água |

| Sistema de Vácuo | Remove ar e gases | Bombas mecânicas e de alto vácuo |

| Zona Quente | Gera e contém calor | Elementos de aquecimento (grafite, molibdênio, etc.), isolamento |

| Sistema de Resfriamento | Diminui a temperatura pós-aquecimento | Camisa d'água de resfriamento, têmpera a gás |

| Sistema de Controle | Gerencia as operações | Interface programável para precisão |

Precisa de um forno de alta temperatura adaptado às necessidades exclusivas do seu laboratório? A KINTEK utiliza P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos de Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem um alinhamento preciso com seus objetivos experimentais – seja para tratamento térmico geral, ligas sensíveis ou têmpera rápida. Entre em contato conosco hoje para aprimorar sua eficiência de processamento térmico e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima