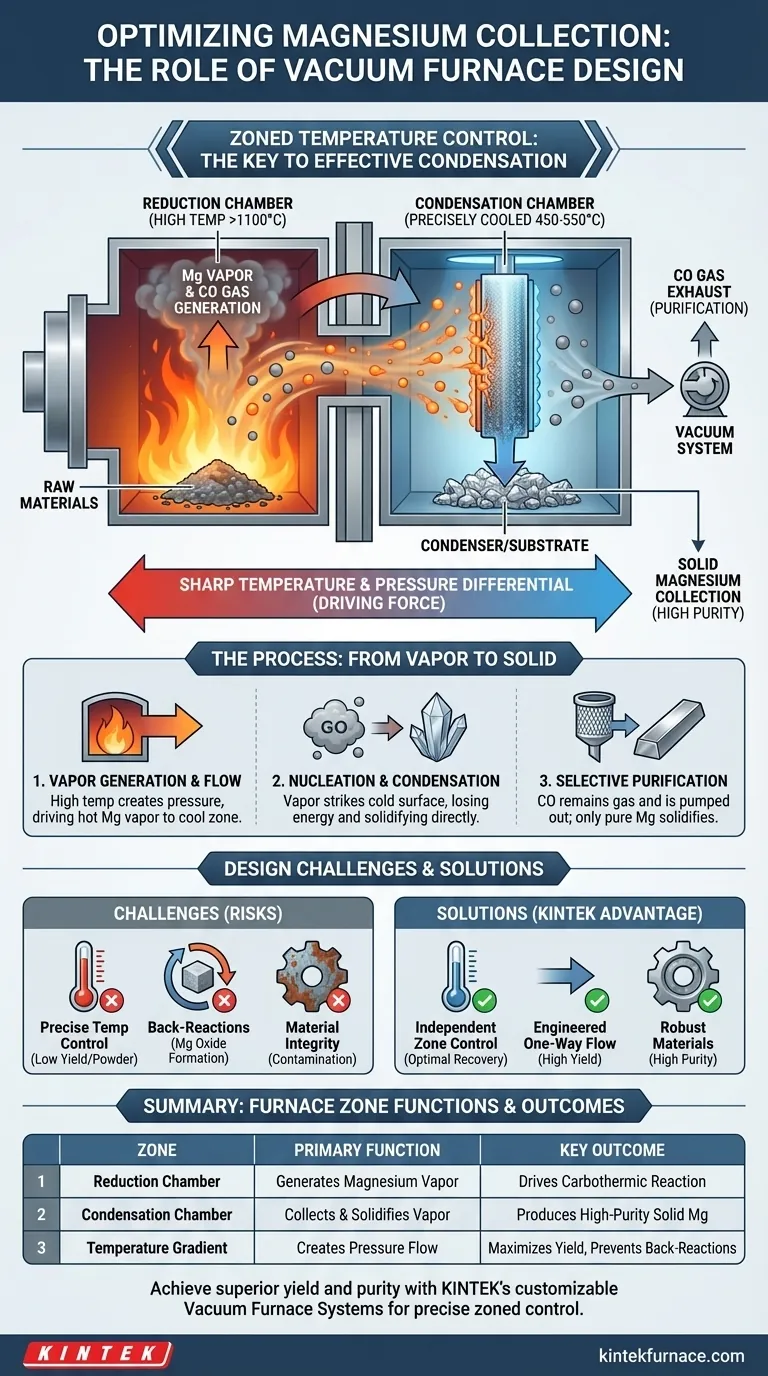

Um forno a vácuo bem projetado permite a coleta eficaz de magnésio, criando uma diferença de temperatura nítida e controlada entre duas áreas distintas. Ele usa uma câmara de redução de alta temperatura para produzir vapor de magnésio e uma câmara de condensação separada e muito mais fria que atua como alvo, forçando o vapor a solidificar-se em metal puro.

Todo o processo depende de um princípio fundamental de design: separar fisicamente a reação de alta temperatura que cria o vapor de uma superfície precisamente resfriada projetada para sua coleta. Esse gradiente de temperatura projetado é a chave para maximizar o rendimento e a pureza do produto final de magnésio.

O Princípio Central: Controle de Temperatura Zonada

A eficácia do forno não se baseia em uma única câmara aquecida, mas em um sistema de zonas térmicas cuidadosamente gerenciadas. Essa separação é o aspecto mais crítico do design.

A Câmara de Redução: Gerando o Vapor

O processo começa na câmara de redução, que é aquecida a temperaturas extremamente altas. Esse calor fornece a energia necessária para a reação de redução carbotérmica, convertendo matérias-primas sólidas em vapor de magnésio quente e gás monóxido de carbono.

A Câmara de Condensação: O Ponto de Coleta

Conectada à câmara de redução está a câmara de condensação. Essa zona é ativamente resfriada e mantida em uma temperatura específica, muito mais baixa. Ela serve como o ponto final designado para a jornada do vapor de magnésio.

A Força Motriz: Diferenciais de Pressão e Temperatura

A alta temperatura na câmara de redução cria uma pressão de vapor mais alta. Impulsionado por esse diferencial de pressão e pelo vácuo geral, o vapor de magnésio quente flui naturalmente da zona quente em direção à câmara de condensação mais fria e de menor pressão.

Como a Condensação é Otimizada

Simplesmente resfriar o vapor não é suficiente; o processo deve ser controlado para garantir que o magnésio seja coletado em uma forma pura e útil.

Nucleação no Substrato

Dentro da câmara de condensação mais fria, há um condensador ou substrato especialmente projetado. Quando as moléculas de gás de magnésio quente atingem essa superfície fria, elas perdem energia rapidamente, fazendo com que nucleiem — transitando diretamente do estado gasoso para o sólido e formando cristais iniciais.

Separação de Subprodutos

Essa mudança de fase é altamente seletiva. O magnésio se condensa em um sólido, enquanto o subproduto principal, o monóxido de carbono (CO), permanece gasoso nessas temperaturas. O sistema de vácuo do forno bombeia continuamente o gás CO, purificando efetivamente o magnésio coletado.

Garantindo Alta Qualidade do Produto

Ao controlar cuidadosamente a temperatura do condensador, os engenheiros podem influenciar a estrutura cristalina e a densidade do magnésio sólido. Isso evita a formação de pó indesejado e garante a recuperação de um produto metálico de alta qualidade.

Compreendendo os Desafios de Design

Alcançar esse processo de forma eficiente apresenta vários desafios de engenharia. Um design inadequado levará a baixo rendimento, baixa pureza ou ambos.

Controle de Temperatura é Inegociável

Se a zona de condensação estiver muito quente, o vapor de magnésio não se condensará efetivamente, levando a baixas taxas de recuperação. Se estiver muito fria, pode causar nucleação rápida e descontrolada que resulta em um pó fino em vez de uma massa sólida. O controle preciso e independente da temperatura de cada zona é essencial.

Prevenindo Retroações

O design deve garantir um fluxo de vapor claro e unidirecional. Se o gradiente de temperatura não for estabelecido corretamente, o vapor de magnésio pode se misturar com o monóxido de carbono de saída, potencialmente levando a retroações que reformam óxido de magnésio e reduzem drasticamente o rendimento do processo.

Integridade do Material

Os materiais usados para ambas as câmaras e o condensador devem suportar temperaturas extremas e o ambiente corrosivo criado pelo vapor de magnésio. Qualquer degradação ou desgaseificação desses componentes pode contaminar o produto final.

Principais Objetivos de Design para Coleta Eficaz de Magnésio

Para aplicar esse entendimento, considere seu objetivo principal.

- Se seu foco principal é maximizar o rendimento: Seu design deve criar o gradiente de temperatura mais acentuado e estável possível para direcionar quase todo o vapor para o condensador.

- Se seu foco principal é alcançar alta pureza: Você deve priorizar o controle de temperatura extremamente preciso na zona de condensação para solidificar seletivamente o magnésio, permitindo que todos os outros gases sejam bombeados para fora.

- Se seu foco principal é a confiabilidade do processo: O design deve apresentar sistemas de aquecimento e resfriamento robustos e completamente independentes para cada zona, garantindo resultados consistentes e repetíveis.

Em última análise, dominar o fluxo de calor é como um forno simples é transformado em uma refinaria metalúrgica altamente eficiente.

Tabela Resumo:

| Zona do Forno | Temperatura | Função Principal | Resultado Chave |

|---|---|---|---|

| Câmara de Redução | Muito Alta (por exemplo, >1100°C) | Gera Vapor de Magnésio | Impulsiona a reação carbotérmica |

| Câmara de Condensação | Resfriada com Precisão (por exemplo, 450-550°C) | Coleta e Solidifica o Vapor | Produz magnésio sólido de alta pureza |

| Gradiente de Temperatura | Diferença Nítida | Cria um fluxo de pressão/vapor | Maximiza o rendimento e previne retroações |

Pronto para alcançar rendimento e pureza superiores em seus processos metalúrgicos?

Apoiada por P&D e fabricação especializados, a KINTEK oferece uma linha de Sistemas de Fornos a Vácuo de alto desempenho projetados para controle preciso de temperatura zonada, garantindo a condensação e coleta eficaz de metais voláteis como o magnésio. Nossos fornos são personalizáveis para atender aos seus requisitos de processo exclusivos, seja seu foco maximizar o rendimento, alcançar a mais alta pureza ou garantir confiabilidade a longo prazo.

Entre em contato com nossos especialistas hoje para discutir como um forno a vácuo KINTEK pode otimizar a eficiência e os resultados do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar