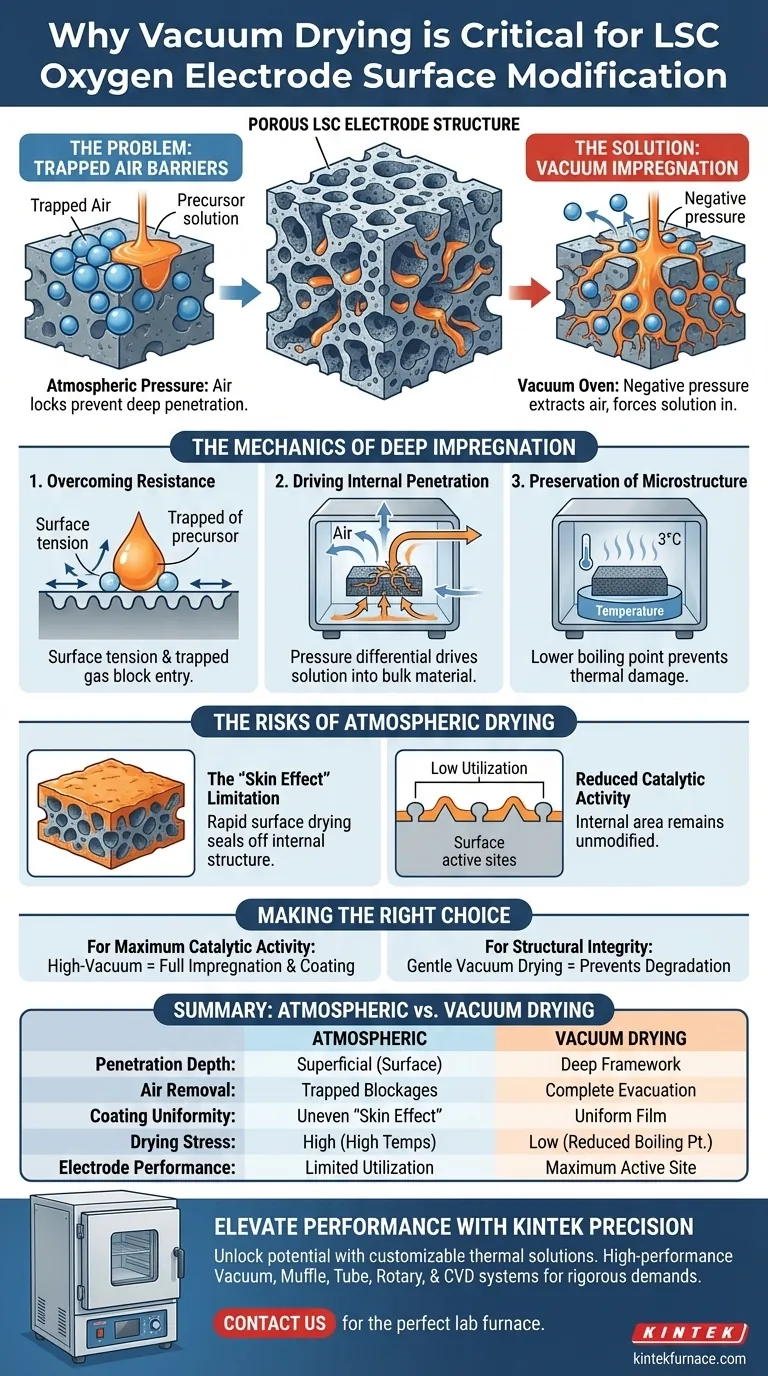

A aplicação de uma estufa de secagem a vácuo é fundamental para superar as barreiras físicas dentro das estruturas porosas do eletrodo. Ela utiliza pressão negativa para forçar a solução precursora profundamente na complexa estrutura LSC (Cobaltita de Lantânio Estrôncio). Este processo evacua o ar aprisionado que, de outra forma, bloquearia o líquido, garantindo que a modificação ocorra em todo o volume interno, em vez de apenas na parte externa.

Ao remover ativamente os bloqueios de ar dentro do material poroso, o tratamento a vácuo transforma a modificação superficial de um processo de revestimento superficial em um método de impregnação profunda, garantindo que os filmes nanocatalíticos sejam distribuídos uniformemente por todos os sítios ativos do eletrodo.

A Mecânica da Impregnação Profunda

Superando a Resistência Hidráulica

A estrutura porosa de um eletrodo de oxigênio LSC é naturalmente resistente à penetração de líquidos devido à tensão superficial e aos gases aprisionados.

Quando você aplica uma solução precursora em condições atmosféricas normais, bolsas de ar permanecem alojadas profundamente nos microporos.

Uma estufa de secagem a vácuo cria um ambiente de pressão negativa que extrai fisicamente esse ar aprisionado, criando um vácuo que o precursor líquido deve preencher.

Impulsionando a Penetração Interna

Uma vez que o ar é evacuado, o diferencial de pressão impulsiona a solução precursora para as camadas mais profundas da estrutura do eletrodo.

Isso garante que o material ativo não seja meramente pintado na superfície, mas sim impregnado no volume do material.

Essa penetração profunda é o mecanismo que permite a formação de um filme nanocatalítico uniforme em toda a área de superfície interna.

Preservação da Microestrutura

Além da impregnação, a secagem a vácuo facilita a remoção de solventes em temperaturas mais baixas, reduzindo seus pontos de ebulição.

Essa evaporação suave evita estresse térmico ou danos estruturais que poderiam ocorrer se calor elevado fosse usado para secar à força os poros profundos.

Isso garante que o eletrodo mantenha sua intrincada arquitetura porosa, que é vital para a difusão de gases durante a operação.

Os Riscos da Secagem Atmosférica

A Limitação do "Efeito Pele"

Sem a assistência do vácuo, a solução precursora geralmente seca rapidamente na superfície mais externa do eletrodo.

Isso cria uma "pele" ou crosta que bloqueia os poros subjacentes, efetivamente selando a estrutura interna da modificação.

Atividade Catalítica Reduzida

Se o precursor permanecer na superfície, a grande maioria da área de superfície interna do eletrodo permanece não modificada e cataliticamente inativa.

Isso resulta em um eletrodo que teoricamente tem alto potencial, mas tem desempenho ruim na prática devido à baixa utilização do catalisador adicionado.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho dos eletrodos de oxigênio LSC, o processo de secagem deve ser tratado como uma etapa ativa de impregnação, e não apenas como uma remoção passiva de líquido.

- Se o seu foco principal é Atividade Catalítica Máxima: Priorize altos níveis de vácuo para evacuar completamente os microporos, garantindo que cada superfície interna seja revestida com o nanocatalisador.

- Se o seu foco principal é Integridade Estrutural: Use o vácuo para reduzir o ponto de ebulição dos solventes, permitindo uma secagem suave que previne a degradação térmica da estrutura LSC.

A secagem a vácuo não é meramente um método de evaporação; é o motor principal para alcançar a utilização estrutural total em eletrodos porosos.

Tabela Resumo:

| Característica | Secagem Atmosférica | Estufa de Secagem a Vácuo |

|---|---|---|

| Profundidade de Penetração | Superficial (Apenas na Superfície) | Impregnação Profunda da Estrutura |

| Remoção de Ar | Gás aprisionado cria bloqueios | Evacuação completa de microporos |

| Uniformidade do Revestimento | "Efeito Pele" irregular | Filme nanocatalítico uniforme |

| Estresse de Secagem | Alto (Requer temperaturas mais altas) | Baixo (Ponto de ebulição do solvente reduzido) |

| Desempenho do Eletrodo | Utilização catalítica limitada | Utilização máxima dos sítios ativos |

Eleve o Desempenho do Seu Eletrodo com a Precisão KINTEK

Desbloqueie todo o potencial dos seus materiais porosos com as soluções térmicas avançadas da KINTEK. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de Vácuo, Mufla, Tubo, Rotativo e CVD de alto desempenho — todos totalmente personalizáveis para atender às demandas rigorosas dos seus fluxos de trabalho de modificação de superfície e impregnação.

Não deixe que o ar aprisionado limite sua pesquisa. Nossa tecnologia de secagem a vácuo garante a distribuição uniforme de nanocatalisadores e preserva a delicada microestrutura de suas estruturas LSC. Entre em contato hoje mesmo para encontrar o forno personalizável perfeito para o seu laboratório e dê o primeiro passo em direção a uma eficiência catalítica superior.

Guia Visual

Referências

- Binbin Liu, Tao Li. Pr<sub>2</sub>Ni<sub>0.8</sub>Co<sub>0.2</sub>O<sub>4+<i>δ</i></sub> impregnated La<sub>0.6</sub>Sr<sub>0.4</sub>CoO<sub>3−<i>δ</i></sub> oxygen electrode for efficient CO<sub>2</sub> electroreduction in solid oxide electrolysis cells. DOI: 10.1039/d4ra01848f

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Como um sistema preciso de controle de temperatura evita a perda de cloreto de rubídio? Otimize o Rendimento da Destilação a Vácuo

- Por que um forno de tratamento térmico a vácuo é necessário para a nitretação a gás do aço AISI 5140? Obtenha endurecimento de precisão

- Por que um forno de secagem a vácuo é usado para a pasta cerâmica de TiB2? Protege a pureza e o desempenho do material

- Quais são os benefícios de usar um forno a vácuo? Alcance Pureza e Precisão Superior no Tratamento Térmico

- Como o uso combinado de uma centrífuga e um forno de secagem a vácuo resolve problemas na recuperação de catalisadores de zeólita H-Beta?

- Qual é o papel central de um forno de fusão a vácuo no processo de recuperação de magnésio elementar da escória? | Alcançar Recuperação de Metal de Alta Pureza

- Quais são algumas aplicações de materiais de grafite no processamento em fornos a vácuo? Descubra Usos Principais e Benefícios

- Como a carcaça selada de um forno a vácuo contribui para a sua funcionalidade? Desvende o Processamento Térmico de Alta Pureza