Em sua essência, a carcaça selada de um forno a vácuo é o componente principal que permite o processamento térmico de alta pureza. Ao criar um compartimento totalmente hermético, a função fundamental da carcaça é isolar o ambiente interno da atmosfera externa. Este isolamento é o pré-requisito para a remoção de contaminantes e para obter um controle preciso sobre as condições exigidas para o tratamento avançado de materiais.

A carcaça do forno não deve ser vista como um recipiente passivo. É um sistema ativo projetado para três propósitos críticos: alcançar isolamento da contaminação atmosférica, permitir controle preciso da atmosfera interna e manter a integridade estrutural sob diferenciais extremos de pressão e temperatura.

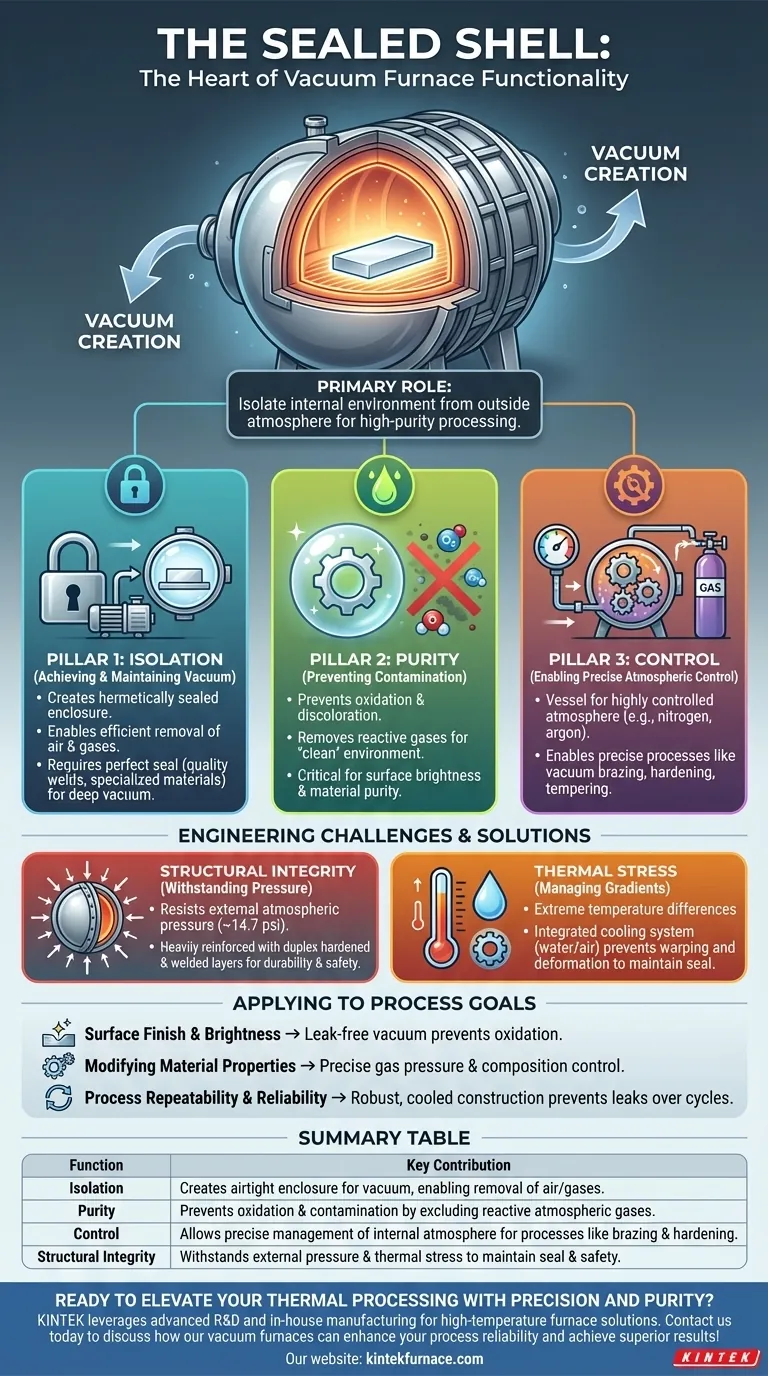

Os Pilares da Funcionalidade da Carcaça

Para entender o forno, você deve primeiro entender os papéis fundamentais de sua carcaça. Seu design permite diretamente as capacidades únicas do processamento térmico a vácuo.

Pilar 1: Alcançando e Mantendo o Vácuo (Isolamento)

A primeira e mais óbvia função da carcaça é formar uma câmara hermeticamente selada. Este compartimento é tipicamente construído a partir de placas de aço carbono ou aço inoxidável soldadas.

Essa integridade hermética permite que o sistema de bombeamento a vácuo remova eficientemente o ar e outros gases. Sem uma vedação perfeita, alcançada através de soldas de qualidade e materiais especializados de vedação a vácuo em peças removíveis como portas, um vácuo profundo seria impossível de alcançar ou manter.

Pilar 2: Prevenção de Contaminação (Pureza)

Ao permitir o vácuo, a carcaça impede diretamente a contaminação da peça de trabalho. O ar atmosférico contém gases reativos, principalmente oxigênio, que causam oxidação e descoloração na superfície de um material quando aquecido.

A remoção desses gases cria um ambiente "limpo". Isso é crítico para processos onde o brilho da superfície, o acabamento e a pureza do material são resultados inegociáveis.

Pilar 3: Permitindo o Controle Atmosférico Preciso (Controle)

Uma vez estabelecido o vácuo, a carcaça selada se torna o recipiente para uma nova atmosfera altamente controlada. É aqui que o tratamento térmico avançado se torna possível.

Engenheiros de processo podem reabastecer a câmara com gases específicos, como nitrogênio ou argônio, em pressões muito precisas. A carcaça selada contém essa atmosfera engenheirada, permitindo processos como brasagem a vácuo, endurecimento e revenimento que modificam as propriedades de um material de forma previsível e repetível.

Compreendendo os Desafios de Engenharia

A aparência simples da carcaça esconde uma complexidade de engenharia significativa. Ela deve desempenhar suas funções enquanto suporta forças físicas imensas.

O Desafio da Integridade Estrutural

Quando um alto vácuo é puxado, a carcaça deve suportar toda a força da pressão atmosférica externa — aproximadamente 14,7 libras por polegada quadrada (ou 101 kPa) ao nível do mar.

Para resistir a essa força esmagadora sem colapsar, as carcaças são fortemente reforçadas. Elas são frequentemente construídas com camadas de metal endurecido e soldado duplex para garantir durabilidade a longo prazo e segurança operacional.

Gerenciamento de Estresse Térmico

A carcaça está sujeita a gradientes de temperatura extremos. Enquanto o interior pode atingir milhares de graus, o exterior deve permanecer próximo à temperatura ambiente.

Para gerenciar isso, as carcaças dos fornos são integradas com um sistema de resfriamento, tipicamente usando água circulante ou ar forçado. Este resfriamento não é para o processo em si, mas para evitar que a carcaça de aço deforme ou empene devido à expansão térmica. Qualquer deformação poderia comprometer a vedação a vácuo e levar à falha do processo.

A Escolha do Material

A seleção entre aço carbono e aço inoxidável para a carcaça é uma escolha de engenharia deliberada.

O aço carbono é um material robusto e econômico, adequado para a maioria das aplicações de alto vácuo. O aço inoxidável é especificado para sistemas de ultra-alto vácuo (UHV) ou ao lidar com gases de processo corrosivos, pois oferece resistência superior à corrosão e taxas de desgaseificação mais baixas.

Aplicando Isso aos Seus Objetivos de Processo

Compreender a função da carcaça ajuda a avaliar se um forno a vácuo é a ferramenta certa para sua aplicação específica e o que procurar em uma máquina de qualidade.

- Se seu foco principal é o acabamento e brilho da superfície: A capacidade da carcaça de manter um vácuo alto e sem vazamentos para prevenir a oxidação é sua característica mais crítica.

- Se seu foco principal é modificar as propriedades do material: A função da carcaça como um recipiente selado para controle preciso de pressão e composição de gás é o principal facilitador para o seu processo.

- Se seu foco principal é a repetibilidade e confiabilidade do processo: A construção robusta, resfriada e reforçada da carcaça é o que garante um desempenho consistente, prevenindo vazamentos e deformações ao longo de milhares de ciclos.

Em última análise, ver a carcaça do forno não como uma caixa simples, mas como um sistema ativo de controle ambiental, é a chave para dominar o processamento térmico de alto desempenho.

Tabela Resumo:

| Função | Contribuição Principal |

|---|---|

| Isolamento | Cria compartimento hermético para vácuo, permitindo a remoção de ar e gases |

| Pureza | Previne oxidação e contaminação ao excluir gases atmosféricos reativos |

| Controle | Permite gerenciamento preciso da atmosfera interna para processos como brasagem e endurecimento |

| Integridade Estrutural | Suporta pressão externa e estresse térmico para manter a vedação e a segurança |

Pronto para elevar seu processamento térmico com precisão e pureza? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, adaptadas para diversos laboratórios. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos suportados por fortes capacidades de personalização profunda para atender às suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como nossos fornos a vácuo podem aumentar a confiabilidade do seu processo e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Que processos adicionais pode um forno de tratamento térmico a vácuo realizar? Desbloqueie o Processamento Avançado de Materiais

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior

- Como as peças são carregadas em um forno a vácuo? Garanta precisão e eficiência em seu processo