Em sua essência, o tratamento térmico a vácuo minimiza a deformação da peça de trabalho criando um ambiente de aquecimento e resfriamento excepcionalmente uniforme. Ao remover o ar e depender da radiação térmica, o processo garante que a peça inteira – tanto a superfície quanto o núcleo – aqueça quase na mesma velocidade, o que reduz drasticamente as tensões térmicas internas que causam empenamento e distorção.

A vantagem fundamental de um forno a vácuo é a sua dependência do calor radiante. Ao contrário dos fornos convencionais que usam gás quente (convecção), a radiação aquece a peça de trabalho uniformemente em todas as direções, prevenindo as significativas diferenças de temperatura entre a superfície e o núcleo que são a principal causa de deformação.

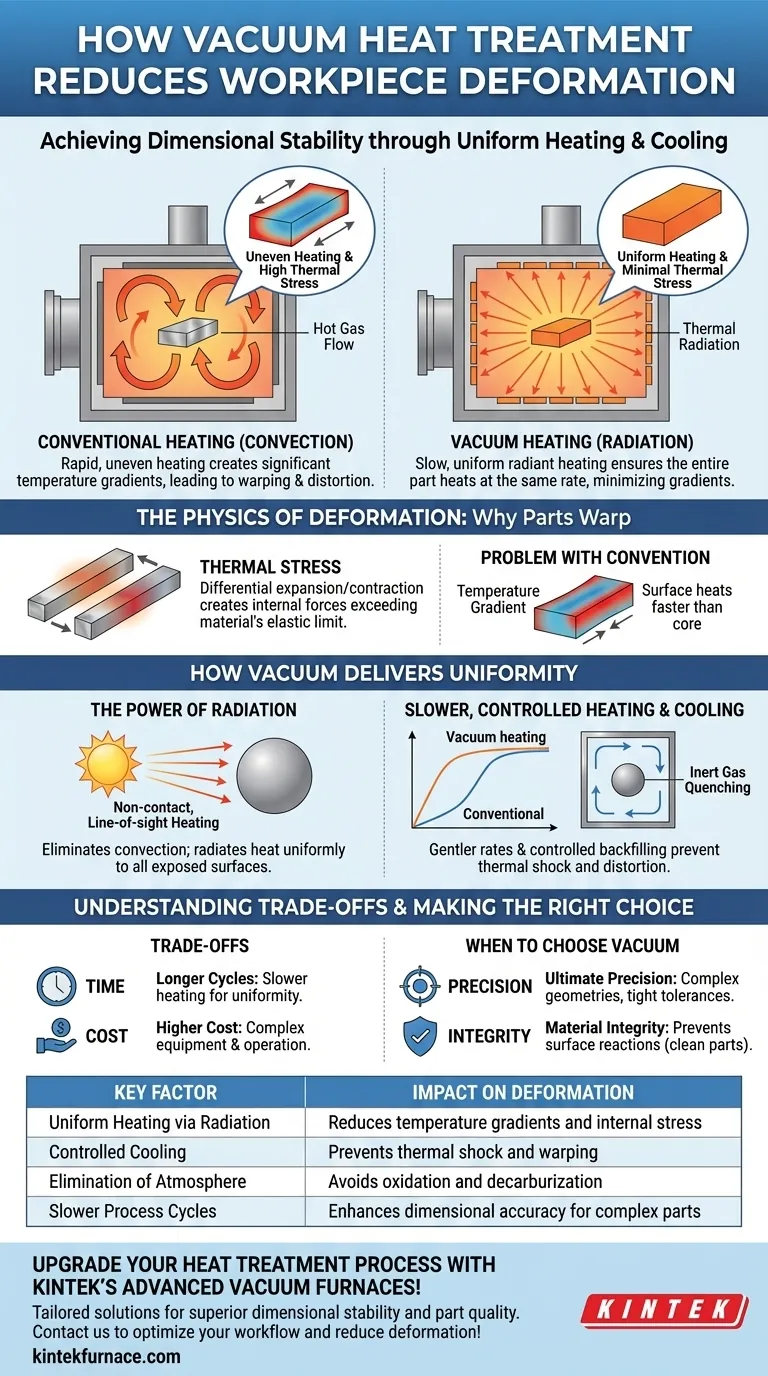

A Física da Deformação: Por que as Peças Empenam

Para entender por que o tratamento a vácuo é tão eficaz, devemos primeiro entender a causa raiz da deformação durante o tratamento térmico: o estresse térmico.

Estresse Térmico: A Causa Raiz

Quando uma peça de metal é aquecida ou resfriada, ela se expande ou contrai. Se uma área da peça aquece ou esfria mais rápido que outra, essas seções se expandem ou contraem em taxas diferentes.

Esse movimento diferencial cria poderosas forças internas. Quando essas forças excedem o limite elástico do material em altas temperaturas, a peça mudará permanentemente de forma, resultando em empenamento, torção ou outras imprecisões dimensionais.

O Problema com o Aquecimento Convencional

Fornos de atmosfera convencionais aquecem as peças principalmente por convecção, usando ventiladores para circular gás quente.

Este processo é inerentemente desigual. As superfícies diretamente atingidas pelo gás quente circulante aquecem muito mais rápido do que o núcleo da peça ou as áreas que são "protegidas" do fluxo de gás. Isso cria um significativo gradiente de temperatura e, consequentemente, altos níveis de estresse térmico.

Como o Vácuo Oferece Uniformidade

Um forno a vácuo muda fundamentalmente a física da transferência de calor, que é a chave para minimizar a deformação.

O Poder da Radiação

Ao remover quase todo o ar, um forno a vácuo elimina a convecção como o modo principal de transferência de calor. Em vez disso, ele depende quase inteiramente da radiação térmica dos elementos de aquecimento do forno.

Pense nisso como o sol aquecendo a Terra. O calor irradia em todas as direções, aquecendo todas as superfícies expostas simultaneamente. Este aquecimento sem contato e em linha de visão é muito mais uniforme do que o ar quente forçado, permitindo que toda a peça de trabalho absorva energia a uma taxa mais consistente.

Mudança de Temperatura Mais Lenta e Controlada

O aquecimento radiante é inerentemente mais suave e controlável do que a convecção. O processo permite taxas de aquecimento mais lentas e precisamente programadas.

Isso dá tempo para o calor "impregnar" a peça, garantindo que a temperatura do núcleo possa acompanhar a temperatura da superfície. Este diferencial mínimo de temperatura é o fator mais importante na prevenção do acúmulo de estresse térmico.

Resfriamento e Têmpera Uniformes

O princípio da uniformidade estende-se à fase de resfriamento. Num forno a vácuo, a têmpera é frequentemente realizada enchendo a câmara com um gás inerte de alta pureza, como nitrogênio ou argônio, que é então circulado por ventiladores.

Como isso acontece em um ambiente controlado e fechado, o resfriamento é muito mais previsível e uniforme do que mergulhar uma peça quente em um banho de óleo ou água, o que pode causar choque térmico severo e distorção.

Compreendendo as Trocas

Embora dimensionalmente superior, o tratamento térmico a vácuo não é uma solução universal. Ele envolve considerações e trocas específicas.

Tempo e Custo do Processo

Os ciclos de aquecimento e resfriamento deliberados e mais lentos, necessários para máxima uniformidade, significam que os ciclos de forno a vácuo são frequentemente mais longos do que as execuções de fornos convencionais.

Além disso, os fornos a vácuo representam um investimento de capital mais alto e têm requisitos operacionais mais complexos, o que pode se traduzir em um custo mais alto por peça.

O Carregamento do Forno é Crítico

Como o aquecimento depende da radiação em linha de visão, a forma como as peças são carregadas no forno é crucial.

Peças colocadas muito próximas umas das outras podem criar "sombras", onde uma peça bloqueia o calor radiante de atingir outra. Isso anula o benefício da uniformidade e pode levar a resultados inconsistentes, portanto, o espaçamento e a fixação adequados são essenciais.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar tratamento térmico a vácuo depende inteiramente dos requisitos do componente final.

- Se o seu foco principal é a precisão máxima: O vácuo é a escolha superior para peças com geometrias complexas, seções finas ou tolerâncias dimensionais de missão crítica onde retrabalho ou sucata são inaceitáveis.

- Se o seu foco principal é manter a integridade do material: O tratamento a vácuo previne reações superficiais como oxidação e descarburação, resultando em uma peça limpa e brilhante que não requer esmerilhamento ou limpeza pós-tratamento.

- Se o seu foco principal é a produção em massa econômica: Para peças mais simples com tolerâncias generosas, o tratamento térmico em atmosfera tradicional pode fornecer um resultado aceitável a um custo menor.

Em última análise, escolher o tratamento térmico a vácuo é um investimento em estabilidade dimensional e qualidade final da peça.

Tabela Resumo:

| Fator Chave | Impacto na Deformação |

|---|---|

| Aquecimento Uniforme via Radiação | Reduz gradientes de temperatura e estresse interno |

| Resfriamento Controlado | Previne choque térmico e empenamento |

| Eliminação da Atmosfera | Evita oxidação e descarburação |

| Ciclos de Processo Mais Lentos | Aprimora a precisão dimensional para peças complexas |

Atualize seu processo de tratamento térmico com os fornos a vácuo avançados da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas como Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que suas necessidades experimentais únicas sejam atendidas com precisão, proporcionando estabilidade dimensional superior e qualidade das peças. Entre em contato conosco hoje para discutir como podemos otimizar seu fluxo de trabalho e reduzir a deformação em suas peças de trabalho!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento