Além do endurecimento e revenimento padrão, um forno a vácuo é uma ferramenta altamente versátil capaz de realizar processos avançados de união de materiais e modificação de superfície. Ele pode executar brasagem a vácuo para criar juntas fortes e limpas; sinterização a vácuo para consolidar metais em pó em peças densas; e tratamentos de superfície como cementação e nitretação para maior resistência ao desgaste.

A principal vantagem de um forno a vácuo não é apenas o calor, mas o ambiente altamente controlado e livre de contaminação que ele cria. Isso permite que ele execute vários processos sensíveis em um único ciclo, melhorando a qualidade, a resistência e o acabamento do componente final, prevenindo completamente a oxidação.

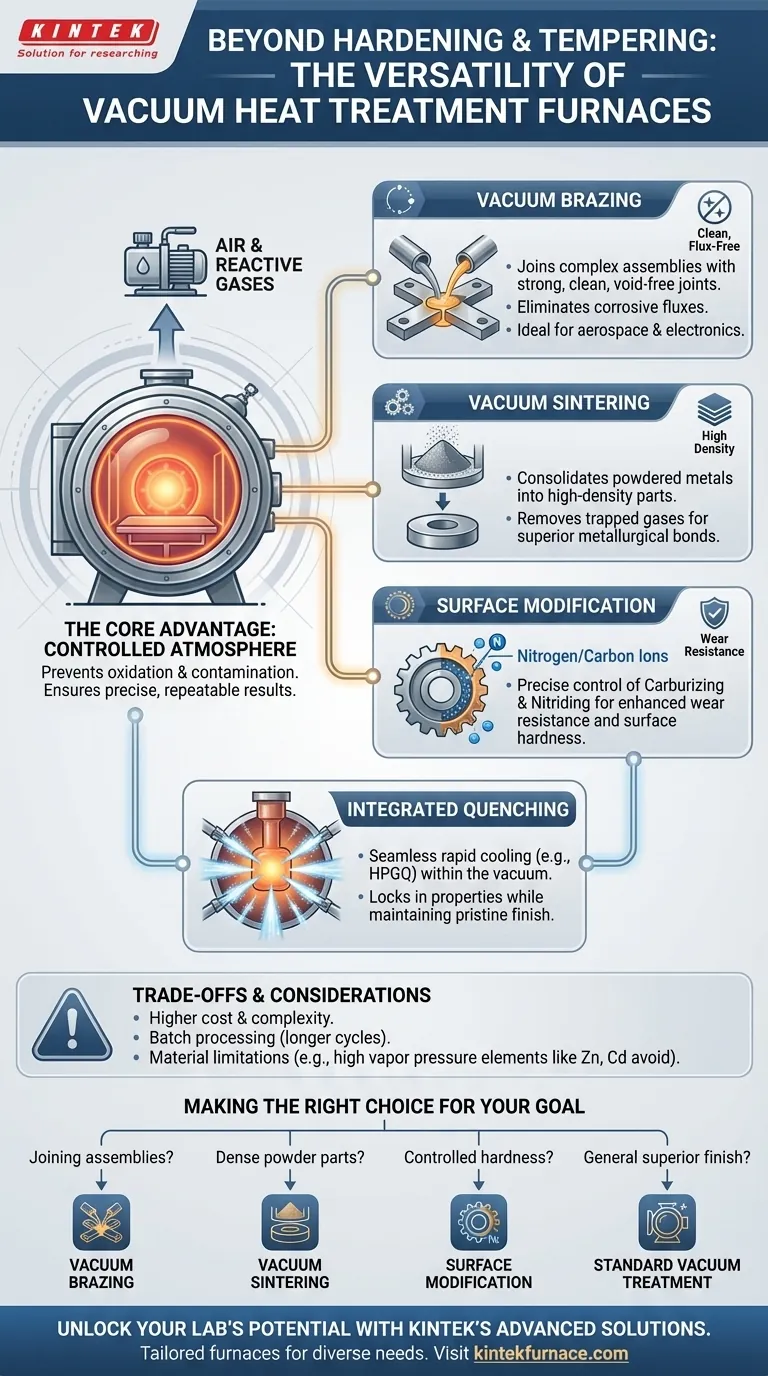

A Vantagem Principal: Uma Atmosfera Controlada

A característica definidora de um forno a vácuo é a remoção de ar e outros gases reativos. Essa capacidade fundamental é o que desbloqueia sua versatilidade de processo.

Prevenção da Oxidação e Contaminação

Ao operar em um quase-vácuo, o forno elimina oxigênio e outros contaminantes atmosféricos. Isso impede a formação de óxidos (carepa) na superfície do material, resultando em um acabamento brilhante e limpo que frequentemente não requer limpeza pós-processamento.

Garantindo a Pureza e Repetibilidade do Processo

Um vácuo cria uma linha de base inerte. Isso significa que quaisquer gases introduzidos para processos específicos (como nitrogênio para nitretação) são os únicos agentes reativos presentes. Isso permite resultados extremamente precisos, controlados por computador e repetíveis ciclo após ciclo.

Processos Chave Ativados por um Ambiente a Vácuo

Embora usado para recozimento e revenimento padrão, o ambiente a vácuo é crítico para vários outros processos avançados de fabricação.

Brasagem a Vácuo

A brasagem é um processo que une dois ou mais itens metálicos derretendo e fluindo um metal de enchimento na junta.

A realização disso em vácuo produz juntas excepcionalmente fortes, limpas e livres de vazios. Elimina a necessidade de fluxos corrosivos, que podem ficar presos e comprometer a integridade do conjunto. Isso é crítico para componentes aeroespaciais e eletrônicos.

Sinterização a Vácuo

A sinterização é o processo de compactar e formar uma massa sólida de material a partir de pó aplicando calor abaixo do seu ponto de fusão.

A sinterização a vácuo é essencial para criar componentes de alta densidade com porosidade mínima a partir de metais ou cerâmicas em pó. O vácuo remove gases presos do pó, levando a ligações metalúrgicas superiores e propriedades mecânicas aprimoradas na peça final.

Processos de Modificação de Superfície

Esses processos alteram a química da superfície de uma peça para melhorar suas propriedades físicas, principalmente dureza e resistência ao desgaste.

Em um forno a vácuo, processos como cementação a vácuo (adição de carbono) e nitretação (adição de nitrogênio) são precisamente controlados. O vácuo garante que o gás introduzido seja puro e reaja de forma previsível com a superfície, permitindo controle exato sobre a profundidade e dureza da camada.

Integração de Resfriamento Rápido (Quenching) em um Único Ciclo

Muitos tratamentos térmicos exigem uma etapa de resfriamento rápido, ou têmpera, para fixar as propriedades desejadas do material. Fornos a vácuo modernos integram esta etapa perfeitamente.

O Papel do Resfriamento Rápido (Quenching)

O resfriamento rápido "congela" a estrutura cristalina do metal que foi alterada pelo calor. A velocidade e o meio do resfriamento rápido determinam a dureza e a ductilidade finais do componente.

Métodos Comuns de Resfriamento Rápido (Quenching)

Fornos a vácuo podem ser equipados com vários sistemas de resfriamento rápido. Embora sistemas mais antigos possam usar óleo ou água, fornos modernos dependem cada vez mais do resfriamento rápido a gás de alta pressão (HPGQ).

O uso de um gás inerte como nitrogênio ou argônio para o resfriamento rápido permite que todo o ciclo de endurecimento e resfriamento ocorra dentro do ambiente de vácuo selado e controlado, mantendo o acabamento superficial impecável da peça.

Compreendendo as Trocas e Considerações

Embora poderosos, os fornos a vácuo não são uma solução universal. Compreender suas limitações é fundamental para usá-los de forma eficaz.

Custo Inicial e Complexidade Mais Elevados

Os sistemas de forno a vácuo, com suas bombas, vedações e sistemas de controle associados, representam um investimento de capital significativo em comparação com os fornos de atmosfera tradicionais. Eles também exigem conhecimento especializado para operação e manutenção.

Processamento em Lote e Tempos de Ciclo

Os fornos a vácuo são inerentemente ferramentas de processamento em lote. O tempo necessário para bombear a câmara, executar o ciclo térmico e resfriar a carga pode ser maior do que as operações de forno contínuo com esteira, tornando-os menos adequados para certas peças de alto volume e baixa margem.

Limitações de Materiais

Certos materiais não são adequados para processamento a vácuo. Elementos com uma alta pressão de vapor, como zinco, cádmio, chumbo e magnésio, podem "desgaseificar" ou vaporizar em vácuo a altas temperaturas. Isso pode danificar o forno e contaminar futuras cargas.

Fazendo a Escolha Certa para o Seu Objetivo

A versatilidade de um forno a vácuo permite que ele seja adaptado a objetivos de fabricação específicos.

- Se o seu foco principal é unir conjuntos complexos e de alta pureza: A brasagem a vácuo é a escolha ideal, pois elimina o aprisionamento de fluxo e a limpeza pós-brasagem.

- Se o seu foco principal é criar peças densas e com formato quase final a partir de pós: A sinterização a vácuo proporcionará densidade e propriedades mecânicas superiores em comparação com os métodos atmosféricos.

- Se o seu foco principal é alcançar dureza superficial altamente controlada: A cementação ou nitretação a vácuo oferece precisão incomparável, garantindo uma atmosfera de processo pura.

- Se o seu foco principal é o tratamento térmico geral com um acabamento superior: O recozimento, endurecimento e revenimento padrão a vácuo evitarão qualquer oxidação ou descoloração da superfície.

Ao compreender toda a sua gama de capacidades, você pode aproveitar um forno a vácuo como uma solução multiprocessos que melhora tanto a qualidade do produto quanto a eficiência operacional.

Tabela Resumo:

| Processo | Principal Benefício |

|---|---|

| Brasagem a Vácuo | Cria juntas fortes e limpas sem fluxos corrosivos |

| Sinterização a Vácuo | Produz peças de alta densidade a partir de metais em pó |

| Modificação de Superfície (ex: Cementação, Nitretação) | Aumenta a resistência ao desgaste com controle preciso |

| Resfriamento Rápido (Quenching) Integrado | Mantém o acabamento superficial em vácuo controlado |

Desbloqueie todo o potencial do seu laboratório com as avançadas soluções de forno de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de tratamento térmico a vácuo personalizados, incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, melhorando a eficiência do processo e a qualidade do material. Entre em contato conosco hoje para discutir como nossas soluções podem elevar suas operações!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Como a cementação a vácuo se compara aos métodos tradicionais de cementação em termos de impacto ambiental? Descubra o Tratamento Térmico Ecológico

- Quais são os diferentes tipos de fornos a vácuo? Encontre o ajuste perfeito para o seu processo

- Como funcionam os elementos de aquecimento de grafite em fornos a vácuo? Desbloqueando o Calor Extremo para Processos Críticos

- Qual é o papel principal de um forno de fusão a vácuo na preparação de ligas Ti-Zr-Mo-W? Garantir Pureza e Homogeneidade

- Qual é a função de um forno de sinterização de alta temperatura? Alcançar a densificação completa para componentes metálicos

- Do que é composto o sistema de vácuo de um forno a vácuo? Componentes Essenciais para o Processamento Térmico Limpo

- Quais são os benefícios dos fornos verticais a vácuo com têmpera por pressão de gás? Obtenha um Tratamento Térmico Superior com Distorção Mínima

- Quais são as funções primárias de um forno a vácuo de grau industrial? Otimizar o desempenho da reciclagem de ímãs