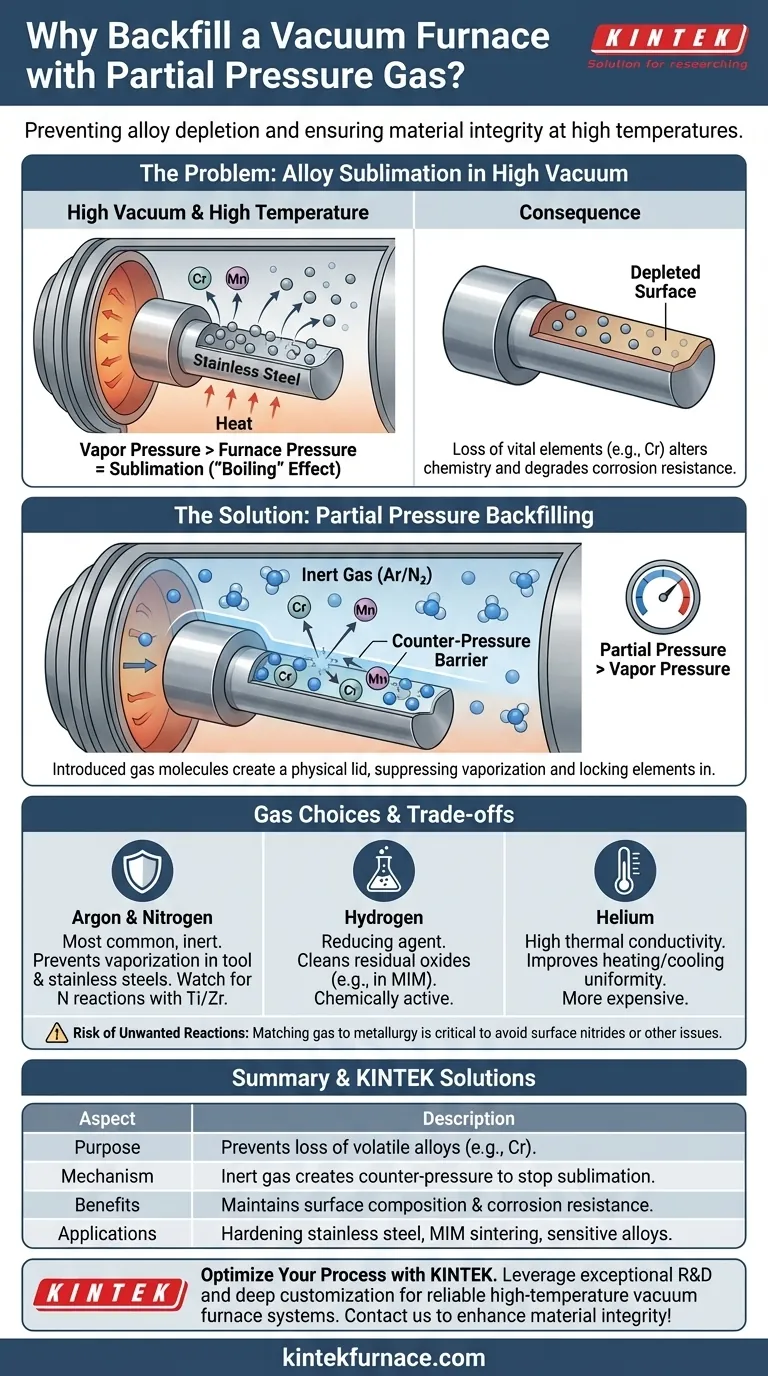

Em sua essência, preencher um forno a vácuo com um gás de pressão parcial é uma técnica precisa usada para evitar que elementos de liga essenciais "evaporem" da superfície de uma peça em altas temperaturas. Isso é especialmente crítico durante processos como a têmpera de aço inoxidável, onde o objetivo é suprimir a vaporização do cromo, vital para a resistência à corrosão.

O desafio fundamental é que um vácuo elevado facilita que certos metais se transformem em gás em altas temperaturas. A introdução de uma pressão parcial de um gás inerte atua como uma barreira física, criando pressão suficiente para manter esses elementos voláteis retidos na superfície da peça, sem comprometer os benefícios do vácuo.

A Física da Pressão de Vapor no Vácuo

Para entender por que o preenchimento traseiro é necessário, devemos primeiro analisar a interação entre temperatura, pressão e os próprios materiais.

A Natureza da Pressão de Vapor

Todo sólido e líquido possui uma pressão de vapor, que é a pressão natural exercida pela sua forma gasosa. Essa pressão aumenta exponencialmente à medida que a temperatura sobe.

À temperatura ambiente e pressão atmosférica normal, a pressão de vapor dos metais é insignificante. No entanto, no ambiente de alta temperatura e baixa pressão de um forno a vácuo, isso muda drasticamente.

O Papel do Vácuo

Um forno a vácuo funciona removendo o ar, o que elimina o risco de oxidação e remove outros contaminantes. Criticamente, ele também remove a pressão atmosférica.

Isso cria um diferencial de pressão enorme entre o ambiente do forno e a pressão de vapor dos elementos de liga na peça metálica.

O Efeito de "Fervura" em Altas Temperaturas

Quando uma peça é aquecida a vácuo, a pressão de vapor de certos elementos (como cromo, manganês ou cobre) pode exceder a pressão extremamente baixa do forno.

Isso faz com que esses elementos sublimem — transformando-se diretamente de sólido para gás. Isso é funcionalmente o mesmo que a água ferver quando sua pressão de vapor excede a pressão atmosférica. Os elementos literalmente evaporam da superfície da peça.

A Consequência: Esgotamento da Liga

Este não é um efeito menor. A perda desses elementos da superfície pode alterar fundamentalmente a química da peça.

Para uma peça de aço inoxidável, a perda de cromo superficial (esgotamento de cromo) pode degradar severamente sua resistência à corrosão, frustrando o propósito de usar essa liga em primeiro lugar.

Como o Preenchimento com Pressão Parcial Resolve o Problema

O preenchimento com pressão parcial é a solução elegante para este desafio metalúrgico. Envolve a introdução intencional de uma pequena quantidade controlada de um gás específico de volta na câmara do forno.

Criando uma "Contrapressão"

O gás de preenchimento, tipicamente inerte como Argônio ou Nitrogênio, aumenta a pressão total dentro do forno.

Essa nova pressão, embora ainda muito abaixo dos níveis atmosféricos, é calculada para ser alta o suficiente para ser maior do que a pressão de vapor do elemento volátil que você deseja proteger.

O Mecanismo de Supressão

As moléculas do gás de preenchimento atuam como uma barreira física. Elas bombardeiam a superfície da peça, criando efetivamente uma "tampa" que impede que os átomos de metal escapem para o vácuo.

Isso suprime a sublimação e mantém a composição da liga estável onde mais importa: na superfície.

Entendendo os Compromissos e Escolhas de Gás

A escolha do gás de preenchimento e do nível de pressão não é arbitrária; depende do material que está sendo processado e do resultado desejado.

Escolhendo o Gás Certo

- Argônio e Nitrogênio: Estas são as escolhas mais comuns para suprimir a vaporização. São inertes, amplamente disponíveis e altamente eficazes para processos como a têmpera de aços ferramenta e aços inoxidáveis.

- Hidrogênio: Este gás é usado quando uma reação química também é desejada. Em processos como a Moldagem por Injeção de Metal (MIM), uma atmosfera de hidrogênio não apenas fornece pressão parcial, mas também atua como um agente redutor, limpando óxidos residuais das peças.

- Hélio: Devido à sua alta condutividade térmica, o hélio pode ser usado para melhorar a uniformidade do aquecimento e resfriamento, embora seja uma opção mais cara.

O Risco de Reações Indesejadas

Embora os gases "inertes" sejam escolhidos por serem não reativos, em temperaturas muito altas, até mesmo o Nitrogênio pode reagir com certos metais. Por exemplo, o nitrogênio pode formar nitretos na superfície de ligas de titânio ou zircônio, o que pode ser indesejável.

Isso destaca a importância de combinar o gás e os parâmetros do processo com a metalurgia específica do componente. O objetivo é um equilíbrio delicado — pressão suficiente para suprimir a vaporização, mas não tanta que prejudique a desgaseificação ou cause reações químicas indesejadas.

Fazendo a Escolha Certa para Seu Processo

Aplicar pressão parcial é uma decisão estratégica baseada em seu objetivo metalúrgico principal.

- Se o seu foco principal é prevenir o esgotamento da liga em aços: Use uma pressão parcial de Argônio ou Nitrogênio calculada para exceder a pressão de vapor do cromo na sua temperatura alvo.

- Se o seu foco principal é sinterização e redução de óxido (por exemplo, MIM): Uma pressão parcial de Hidrogênio é provavelmente necessária para fornecer tanto uma barreira física quanto um ambiente redutor quimicamente ativo.

- Se o seu foco principal é a pureza máxima para ligas altamente sensíveis: Você pode precisar operar com um vácuo mais rigoroso e limitar cuidadosamente sua temperatura máxima para permanecer abaixo do ponto de vaporização crítico da liga.

Em última análise, dominar o controle de pressão parcial permite que você aproveite todo o poder de um vácuo, protegendo precisamente a integridade do material de seus componentes.

Tabela de Resumo:

| Aspecto | Descrição |

|---|---|

| Propósito | Previne a vaporização de elementos de liga voláteis (ex: cromo) em altas temperaturas em um ambiente a vácuo. |

| Mecanismo | Introduz gás inerte (ex: Argônio, Nitrogênio) para criar uma contrapressão que suprime a sublimação. |

| Benefícios Principais | Mantém a composição da liga superficial, previne a perda de resistência à corrosão e permite controle preciso do processo. |

| Gases Comuns Usados | Argônio, Nitrogênio, Hidrogênio (para redução), Hélio (para uniformidade térmica). |

| Aplicações | Têmpera de aço inoxidável, sinterização em MIM, processamento de ligas sensíveis sem esgotamento. |

Otimize seus processos de alta temperatura com as soluções avançadas de fornos a vácuo da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos confiáveis de alta temperatura, incluindo fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que essas soluções atendam precisamente às suas necessidades experimentais exclusivas, como prevenir o esgotamento de liga com controle de pressão parcial. Contate-nos hoje para discutir como podemos aprimorar sua integridade e eficiência de materiais!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Qual é o papel do sistema de controle de temperatura em um forno a vácuo? Alcançar Transformações Precisas de Materiais

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior

- Que processos adicionais pode um forno de tratamento térmico a vácuo realizar? Desbloqueie o Processamento Avançado de Materiais

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Quais são os principais campos de aplicação para fornos tipo caixa e fornos a vácuo? Escolha o Forno Certo para o Seu Processo