Em essência, a escolha entre um forno tipo caixa e um forno a vácuo é determinada por um fator crítico: a atmosfera. Um forno tipo caixa é uma ferramenta de uso geral para aquecer materiais em ar ambiente, tornando-o ideal para processos como teste de amostras, secagem ou tratamentos térmicos básicos. Um forno a vácuo, no entanto, é um instrumento especializado projetado para processos que exigem um ambiente livre de oxigênio para evitar a oxidação e garantir a pureza química do produto final.

A decisão não é sobre qual forno é "melhor", mas sim qual ambiente o seu processo exige. Se o seu material puder tolerar ser aquecido ao ar, um forno tipo caixa é a escolha mais simples e econômica. Se o ar contaminar ou arruinar o seu material, um forno a vácuo não é um luxo — é uma necessidade.

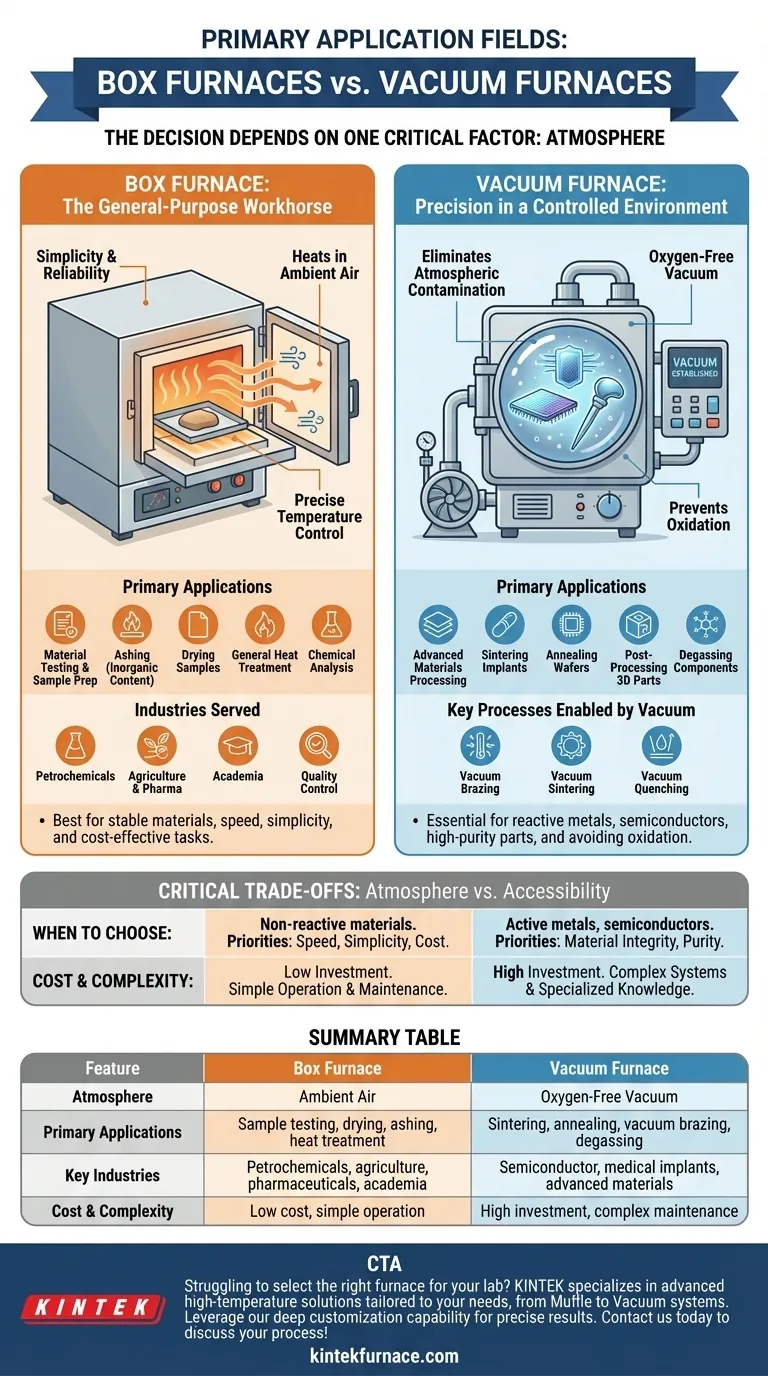

Compreendendo o Forno Tipo Caixa: O Cavalo de Batalha de Propósito Geral

Um forno tipo caixa, também conhecido como forno mufla, é o tipo de forno mais comum encontrado em laboratórios e instalações industriais leves. O seu design prioriza a simplicidade, a confiabilidade e a facilidade de uso para uma ampla gama de tarefas de processamento térmico.

Princípio Operacional Central: Simplicidade e Confiabilidade

A característica que define um forno tipo caixa é que ele aquece os materiais diretamente dentro de uma atmosfera de ar padrão. Ele é projetado para controle preciso de temperatura, aquecimento rápido e desempenho consistente para processos repetíveis.

Seu design simples facilita a operação e manutenção, posicionando-o como uma ferramenta fundamental para a maioria das aplicações térmicas que não envolvem materiais reativos.

Aplicações Primárias: Teste de Materiais e Preparação de Amostras

Fornos tipo caixa se destacam em aplicações onde a interação com o ar é aceitável ou desejada. Isso inclui uma ampla gama de tarefas preparatórias e analíticas.

Os usos comuns incluem a incineração (ashing) para determinar o teor inorgânico, a secagem de amostras, o tratamento térmico de uso geral e a realização de análise química em materiais como carvão, cimento e outras matérias-primas.

Indústrias Atendidas: Amplas e Diversificadas

Devido à sua versatilidade e custo-benefício, os fornos tipo caixa são usados em quase todos os setores.

Você os encontrará em laboratórios de controle de qualidade para petroquímicos e papel, em pesquisa agrícola e farmacêutica para preparação de amostras e em ambientes acadêmicos para experimentos gerais de ciência dos materiais.

Compreendendo o Forno a Vácuo: Precisão em um Ambiente Controlado

Um forno a vácuo é um sistema altamente especializado que realiza tratamento térmico dentro de uma câmara onde a atmosfera foi evacuada. Esta remoção do ar, particularmente do oxigênio, é sua função principal e possibilita processos que são impossíveis em um forno tipo caixa.

Princípio Operacional Central: Eliminação da Contaminação Atmosférica

Ao criar um vácuo, este forno evita a oxidação em alta temperatura, a decarburização e outras reações químicas que ocorrem quando materiais reativos são aquecidos ao ar.

Esta proteção é crucial para manter o acabamento superficial, a integridade estrutural e a composição química de componentes sensíveis, especialmente metais e cerâmicas avançadas.

Aplicações Primárias: Materiais e Processamento Avançados

Fornos a vácuo são indispensáveis para aplicações de alto risco onde a pureza do material é fundamental.

Isso inclui a sinterização de implantes biocompatíveis, o recozimento (annealing) de wafers de silício na fabricação de semicondutores e o pós-processamento de peças metálicas impressas em 3D. Eles também são usados para desgaseificação de componentes para eletrônica a vácuo e criação de compósitos avançados.

Processos Chave Possibilitados pelo Vácuo

Certos processos industriais são definidos pela sua necessidade de uma atmosfera controlada, tornando o forno a vácuo a única opção viável.

- Brasagem a Vácuo: Juntar dois componentes usando um metal de enchimento. O vácuo impede a formação de óxidos, o que de outra forma inibiria uma ligação forte e limpa.

- Sinterização a Vácuo: Fundir materiais em pó (como metais ou cerâmicas) em uma massa sólida. O vácuo garante que a peça final tenha alta pureza e densidade.

- Têmpera a Vácuo (Vacuum Quenching): Resfriamento rápido de uma peça no vácuo ou com um gás inerte. Isso alcança dureza e propriedades mecânicas específicas sem oxidação superficial.

As Trocas Críticas: Atmosfera vs. Acessibilidade

Escolher o tipo errado de forno não é apenas ineficiente — pode levar à falha catastrófica da peça ou do processo. A decisão deve ser baseada na química do material e no resultado desejado.

Quando Escolher um Forno Tipo Caixa

Um forno tipo caixa é a escolha certa quando a velocidade, a simplicidade e o custo são prioridades, e o material não é reativo. Se você está simplesmente testando as propriedades térmicas de uma cerâmica estável ou incinerando uma amostra biológica, um forno tipo caixa é a ferramenta eficiente para o trabalho.

Quando um Forno a Vácuo é Inegociável

Um forno a vácuo é essencial se o seu material for um metal ativo (como titânio ou certas ligas de aço), um semicondutor ou uma cerâmica avançada que seria comprometida pela oxidação. Processos como brasagem, ligação por difusão e recozimento de alta pureza exigem fundamentalmente um vácuo.

Custo, Complexidade e Manutenção

Existe uma diferença significativa no investimento e na operação. Fornos tipo caixa são relativamente baratos, simples de operar e exigem manutenção mínima.

Fornos a vácuo representam um grande investimento. São sistemas complexos que envolvem bombas de vácuo, sistemas de resfriamento e controles sofisticados, exigindo conhecimento especializado para operação e manutenção. Usar um para um simples processo de secagem é um exagero profundo em termos de custo e esforço.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão final deve ser guiada inteiramente pelos requisitos técnicos do seu material e objetivo de processo.

- Se o seu foco principal é trabalho geral de laboratório, preparação de amostras ou teste de materiais estáveis: Um forno tipo caixa oferece o caminho mais direto e econômico para atingir seu objetivo.

- Se o seu foco principal é o tratamento térmico de metais reativos, brasagem avançada ou fabricação de semicondutores: Um forno a vácuo é essencial para evitar a oxidação e garantir a integridade e pureza dos seus componentes.

- Se o seu foco principal é desenvolver novos materiais ou produzir peças de alta pureza: O ambiente precisamente controlado de um forno a vácuo é inegociável para alcançar as propriedades de material desejadas.

Em última análise, selecionar o forno correto é o primeiro passo para garantir o sucesso e a repetibilidade do seu processo térmico.

Tabela Resumo:

| Característica | Forno Tipo Caixa | Forno a Vácuo |

|---|---|---|

| Atmosfera | Ar Ambiente | Vácuo Livre de Oxigênio |

| Aplicações Principais | Teste de amostras, secagem, incineração, tratamento térmico | Sinterização, recozimento, brasagem a vácuo, desgaseificação |

| Indústrias Chave | Petroquímicos, agricultura, farmacêutica, academia | Semicondutores, implantes médicos, materiais avançados |

| Custo e Complexidade | Baixo custo, operação simples | Alto investimento, manutenção complexa |

Está com dificuldades para selecionar o forno certo para o seu laboratório? A KINTEK é especializada em soluções de alta temperatura de ponta adaptadas às suas necessidades exclusivas. Aproveitando P&D excepcional e fabricação interna, oferecemos uma linha diversificada de produtos, incluindo fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, além de Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com seus requisitos experimentais, aumentando a eficiência e os resultados. Não deixe que a escolha do forno o impeça — entre em contato conosco hoje para discutir como podemos apoiar seu processo com equipamentos confiáveis e de alto desempenho!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual é o papel do sistema de controle de temperatura em um forno a vácuo? Alcançar Transformações Precisas de Materiais

- Por que alguns fornos a vácuo são preenchidos com um gás de pressão parcial? Prevenir o Esgotamento de Liga em Processos de Alta Temperatura

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho