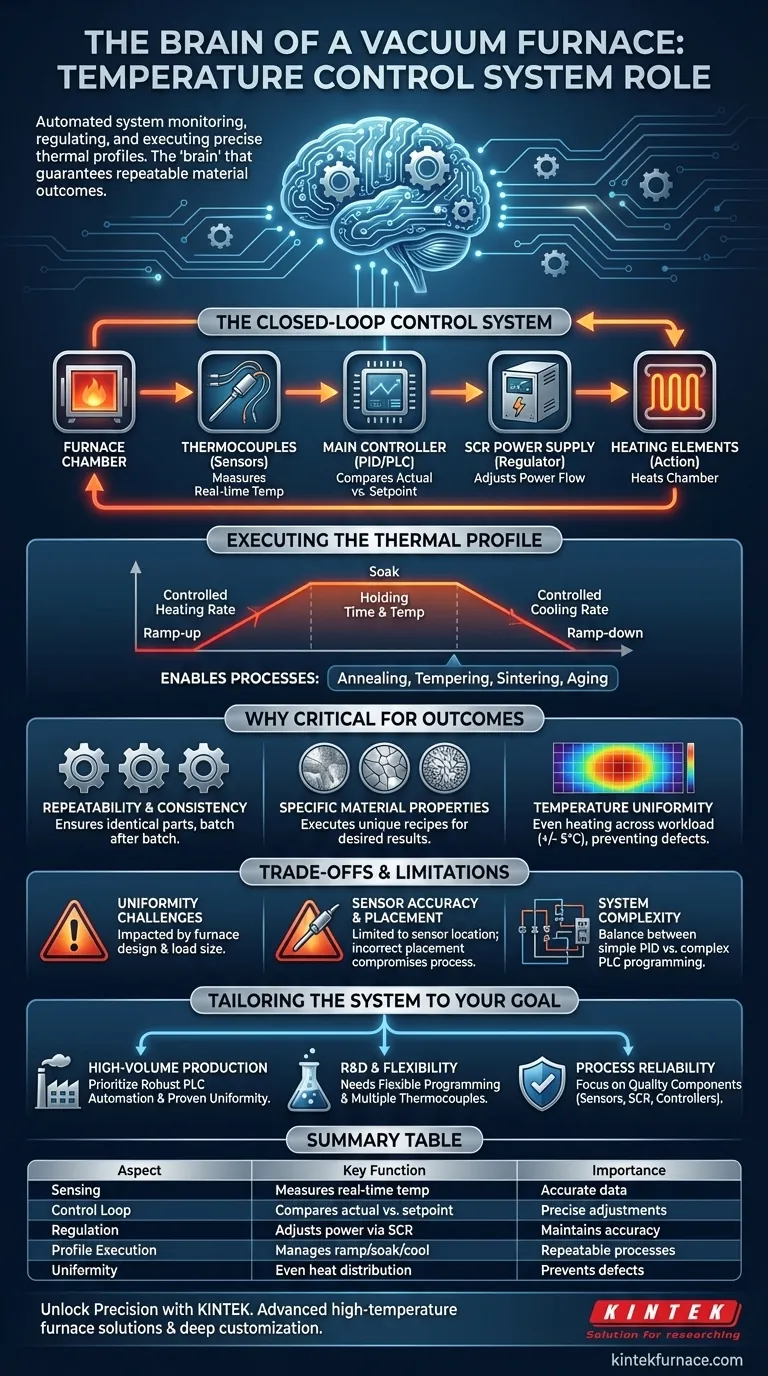

Em sua essência, o sistema de controle de temperatura é o cérebro de um forno a vácuo. É o sistema automatizado responsável por monitorar, regular e executar o perfil térmico preciso necessário para um determinado processo. Usando sensores e controladores, ele dita a taxa de aquecimento, o tempo de permanência (imersão) e a taxa de resfriamento para transformar as propriedades de um material de acordo com um plano estrito e predeterminado.

O verdadeiro papel do sistema de controle de temperatura vai além de simplesmente atingir uma temperatura definida. Trata-se de executar perfeitamente uma receita térmica complexa para garantir resultados de material específicos, repetíveis e verificáveis em um ambiente de vácuo controlado.

Como o Sistema de Controle de Temperatura Alcança a Precisão

A capacidade de um forno a vácuo de fornecer resultados consistentes depende inteiramente de um sistema de controle de malha fechada. Este sistema mede, compara e ajusta continuamente para manter as condições exatas exigidas pelo processo.

Sensoriamento: O Papel dos Termopares

O processo começa com a medição. Termopares são sensores robustos colocados dentro da câmara do forno para obter uma leitura direta e em tempo real da temperatura na zona quente.

Esses sensores são conectados por meio de um fio de compensação especializado ao controlador principal, garantindo que o sinal permaneça preciso e não seja distorcido por mudanças de temperatura fora do forno.

O Loop de Controle: Do Sinal à Ação

O sinal do termopar é enviado de volta ao controlador de temperatura principal, que pode ser um programador PID, uma interface de tela sensível ao toque ou um sistema PLC totalmente automatizado.

O controlador compara constantemente a temperatura real do termopar com o ponto de ajuste de temperatura desejado da receita programada. Essa comparação ocorre muitas vezes por segundo.

Regulando a Energia: O Controlador e os Elementos de Aquecimento

Com base na diferença entre a temperatura real e o ponto de ajuste, o controlador ajusta com precisão a energia fornecida aos elementos de aquecimento do forno.

Isso é tipicamente gerenciado por uma Fonte de Alimentação SCR (Retificador Controlado por Silício), que pode modular finamente o fluxo de eletricidade. Se o forno estiver muito frio, o controlador aumenta a potência; se estiver muito quente, ele reduz a potência, alcançando o controle com uma precisão nominal de +/- 1°C.

Executando o Perfil Térmico

Este loop de controle faz mais do que apenas manter uma única temperatura. Ele gerencia todo o perfil térmico, que inclui:

- Aumento (Ramp-up): Aquecer o material a uma taxa controlada.

- Imersão (Soak): Manter o material em uma temperatura específica por uma duração definida.

- Resfriamento (Ramp-down): Resfriar o material a uma taxa controlada.

Esta execução precisa é o que possibilita processos metalúrgicos como recozimento, têmpera, sinterização e tratamento de envelhecimento.

Por Que Este Controle é Crítico para os Resultados do Material

O vácuo cria um ambiente puro, mas o sistema de controle de temperatura realiza a transformação real. Sem essa precisão, o processo seria não confiável e produziria resultados inconsistentes.

Garantindo Repetibilidade e Consistência

O objetivo do tratamento térmico industrial é produzir peças idênticas, seja no mesmo lote ou com um ano de diferença. Ao aderir a um perfil térmico validado com alta precisão, o sistema de controle garante que cada peça atinja a mesma estrutura metalúrgica e propriedades físicas desejadas.

Possibilitando Processos Metalúrgicos Específicos

Diferentes materiais e resultados desejados exigem receitas térmicas muito diferentes. Por exemplo, o recozimento requer um resfriamento lento para amaciar o metal, enquanto a têmpera envolve aquecer a uma temperatura mais baixa para aumentar a tenacidade. O sistema de controle torna possível a execução desses perfis exclusivos e complexos.

Alcançando a Uniformidade de Temperatura

Além da precisão em um único ponto, o sistema é fundamental para alcançar a uniformidade de temperatura (por exemplo, +/- 5°C) em toda a carga de trabalho. O controle adequado, combinado com um bom projeto de forno, garante que uma peça grande ou uma cesta cheia de peças pequenas sejam aquecidas uniformemente, prevenindo defeitos e inconsistências.

Entendendo as Compensações e Limitações

Embora poderoso, um sistema de controle de temperatura não é infalível. Entender suas limitações é fundamental para uma operação bem-sucedida.

Desafios de Uniformidade de Temperatura

Alcançar a uniformidade de temperatura perfeita, especialmente em um forno grande, é um desafio de engenharia significativo. A colocação dos elementos de aquecimento, o projeto do forno (parede quente vs. parede fria) e o tamanho da carga afetam a forma como o calor é distribuído uniformemente.

Precisão e Posicionamento do Sensor

A precisão de todo o sistema é fundamentalmente limitada por seus sensores. A leitura de um termopar só é válida para sua localização exata. O posicionamento incorreto pode levar a peça de trabalho a estar a uma temperatura diferente da que o controlador acredita, comprometendo o processo.

Complexidade do Sistema de Controle

Existe uma compensação entre simplicidade e capacidade. Um controlador PID (Proporcional-Integral-Derivativo) básico é confiável para ciclos de imersão simples. No entanto, processos complexos de várias etapas com diferentes rampas e imersões se beneficiam de um PLC (Controlador Lógico Programável) mais avançado, que requer programação e configuração mais sofisticadas.

Fazendo a Escolha Certa para o Seu Objetivo

A ênfase que você coloca nos diferentes aspectos do sistema de controle de temperatura deve se alinhar com seu objetivo principal.

- Se seu foco principal for produção em grande volume: Priorize um sistema com automação PLC robusta e uniformidade de temperatura comprovada em toda a zona quente para garantir consistência lote a lote.

- Se seu foco principal for pesquisa e desenvolvimento: Você precisa de um sistema com programação flexível e a capacidade de adicionar vários termopares para mapear e monitorar processos experimentais com precisão.

- Se seu foco principal for confiabilidade do processo: Concentre-se na qualidade dos componentes centrais, como termopares, fonte de alimentação SCR e controladores de marca, pois sua falha compromete diretamente a integridade do ciclo de tratamento térmico.

Em última análise, dominar o sistema de controle de temperatura é dominar a arte de transformar materiais com precisão absoluta.

Tabela Resumo:

| Aspecto | Função Principal | Importância |

|---|---|---|

| Sensoriamento | Usa termopares para medir a temperatura em tempo real | Fornece dados precisos para controle |

| Loop de Controle | Compara a temperatura real com a definida | Permite ajustes precisos |

| Regulação | Ajusta a energia para os elementos de aquecimento via SCR | Mantém a precisão da temperatura |

| Execução do Perfil | Gerencia as fases de aumento, imersão e resfriamento | Garante processos térmicos repetíveis |

| Uniformidade | Alcança distribuição uniforme de calor na carga de trabalho | Previne defeitos e inconsistências |

Desbloqueie a Precisão em Seu Laboratório com a KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Se o seu foco for produção em grande volume, pesquisa e desenvolvimento ou confiabilidade do processo, nossa experiência garante um controle térmico impecável para resultados de materiais consistentes.

Entre em contato conosco hoje para discutir como nossos sistemas de forno personalizados podem aumentar a eficiência e a precisão do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Por que alguns fornos a vácuo são preenchidos com um gás de pressão parcial? Prevenir o Esgotamento de Liga em Processos de Alta Temperatura

- Quais são os principais campos de aplicação para fornos tipo caixa e fornos a vácuo? Escolha o Forno Certo para o Seu Processo

- Que processos adicionais pode um forno de tratamento térmico a vácuo realizar? Desbloqueie o Processamento Avançado de Materiais

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Por que os fornos a vácuo são considerados importantes em várias indústrias? Desbloqueie o Desempenho Superior do Material