Em sua essência, os fornos a vácuo são importantes porque criam um ambiente quimicamente puro e altamente controlado para o tratamento térmico. Ao remover o ar e outros gases atmosféricos que causam reações indesejadas, como a oxidação, eles possibilitam a fabricação de materiais com resistência, pureza e desempenho superiores que seriam impossíveis de alcançar com fornos convencionais.

O valor fundamental de um forno a vácuo não é apenas o calor que ele fornece, mas o ambiente que ele cria. Ao eliminar a contaminação atmosférica, ele libera o verdadeiro potencial de materiais avançados, tornando-o indispensável para indústrias de alto risco.

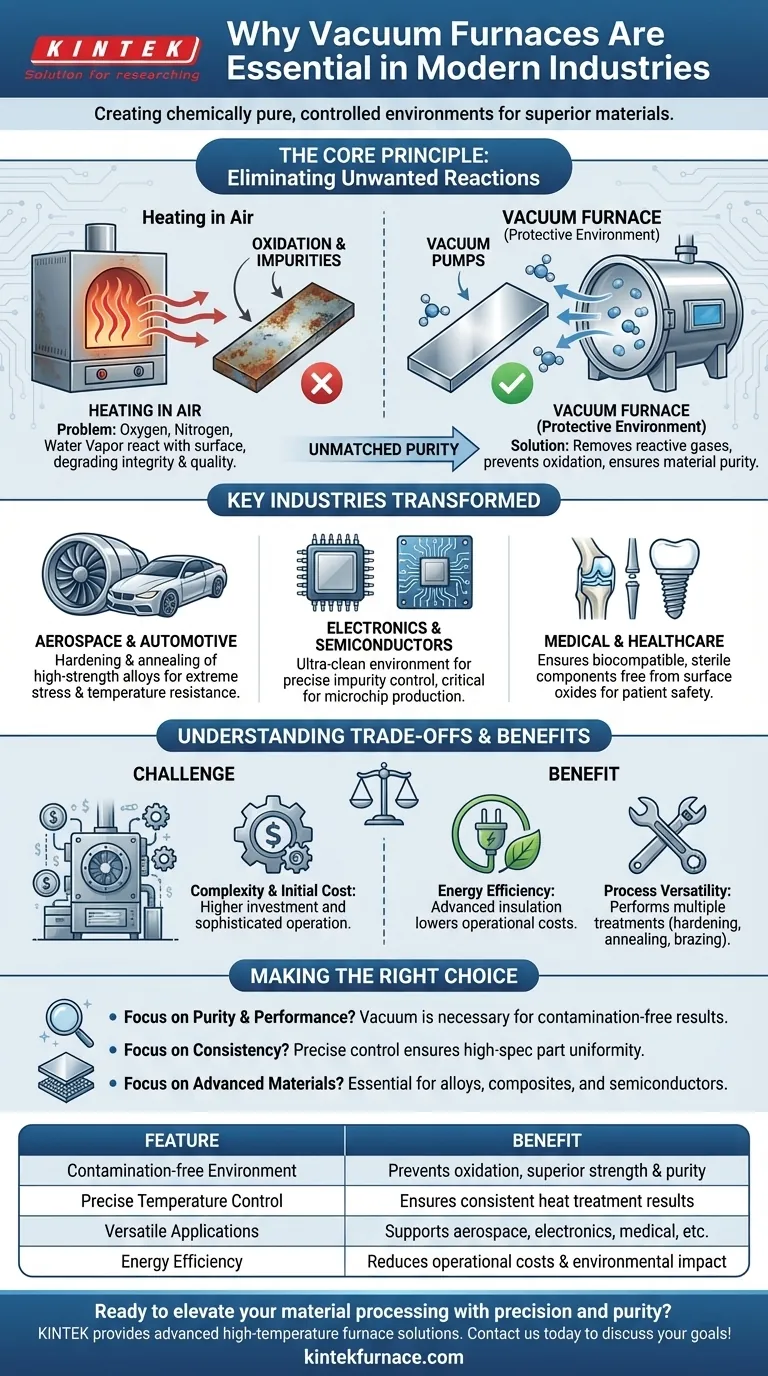

O Princípio Central: Eliminar Reações Indesejadas

A principal vantagem de um forno a vácuo reside em sua capacidade de controlar a atmosfera de processamento com extrema precisão. Esse controle impede diretamente os efeitos negativos de aquecer materiais ao ar livre.

O Problema de Aquecer ao Ar Livre

Quando os materiais são aquecidos em um forno tradicional, eles são expostos ao oxigênio, nitrogênio e vapor d'água presentes no ar. Esses elementos podem reagir com a superfície do material, causando oxidação (ferrugem), descoloração e introdução de impurezas.

Essas reações degradam a integridade estrutural, as propriedades elétricas e a qualidade geral do material, tornando-o inadequado para aplicações de alto desempenho.

Como um Vácuo Proporciona Proteção

Um forno a vácuo funciona bombeando quase todo o ar para fora de uma câmara selada antes do início do processo de aquecimento. Isso cria um ambiente que está quase inteiramente livre de gases reativos.

Ao remover a atmosfera, o forno elimina a possibilidade de oxidação e outra contaminação de superfície. O vácuo em si se torna a "atmosfera" protetora, garantindo que a composição química do material permaneça inalterada.

Alcançando Pureza de Material Incomparável

Esse ambiente livre de contaminação é fundamental em indústrias onde até mesmo impurezas microscópicas podem levar a falhas catastróficas. O processo garante a uniformidade das composições de ligas metálicas e a criação de superfícies perfeitamente limpas.

É por isso que os fornos a vácuo são essenciais para a produção de componentes eletrônicos sensíveis, implantes médicos e peças aeroespaciais críticas.

Principais Indústrias Transformadas pela Tecnologia a Vácuo

As capacidades exclusivas dos fornos a vácuo os tornam uma tecnologia fundamental em vários setores de fabricação avançada.

Aeroespacial e Automotiva

Nessas indústrias, os componentes devem ser incrivelmente fortes e leves. Os fornos a vácuo são usados para processos como tempera e recozimento de ligas de alta resistência.

Isso resulta em peças que podem suportar estresse e temperatura extremos sem comprometer sua integridade estrutural, um requisito para turbinas de motores a jato e componentes de veículos de alto desempenho.

Eletrônica e Semicondutores

A indústria de semicondutores depende da criação de materiais com níveis de impureza precisamente controlados. Um forno a vácuo fornece o ambiente ultralimpo necessário para fabricar componentes eletrônicos altamente sensíveis.

Mesmo a menor quantidade de contaminação pode arruinar um lote de microchips, tornando a atmosfera controlada de um forno a vácuo inegociável.

Médica e de Saúde

Os materiais usados para implantes médicos, como articulações artificiais ou pinos dentários, devem ser perfeitamente biocompatíveis. Qualquer contaminação superficial pode fazer com que o corpo humano rejeite o implante.

O tratamento térmico a vácuo garante que esses componentes sejam estéreis, puros e livres de quaisquer óxidos de superfície, promovendo a segurança do paciente e a longevidade do dispositivo.

Entendendo as Compensações e Benefícios

Embora incrivelmente potentes, os fornos a vácuo representam um investimento significativo. Entender seus custos operacionais e benefícios é fundamental para apreciar seu valor.

O Desafio da Complexidade e Custo

Os fornos a vácuo são máquinas complexas que exigem um investimento inicial maior do que os fornos atmosféricos tradicionais. Eles também envolvem procedimentos operacionais e de manutenção mais sofisticados.

O Benefício da Eficiência Energética

Os fornos a vácuo modernos são projetados com tecnologia de aquecimento avançada e isolamento superior. Isso reduz significativamente o consumo de energia em comparação com métodos mais antigos ou convencionais.

Com o tempo, essa eficiência energética aprimorada ajuda a reduzir os custos de produção e a minimizar o impacto ambiental do processo de fabricação.

A Vantagem da Versatilidade do Processo

Um único forno a vácuo pode frequentemente realizar múltiplos processos de tratamento térmico, como têmpera, recozimento e brasagem. Essa adaptabilidade o torna um ativo flexível e valioso, tanto em laboratórios de pesquisa em pequena escala quanto em grandes instalações de produção industrial.

Fazendo a Escolha Certa para Seu Objetivo

A decisão de usar um forno a vácuo depende inteiramente dos padrões de qualidade e desempenho exigidos do produto final.

- Se seu foco principal for pureza e desempenho do material: Um forno a vácuo é a única maneira de garantir que um componente esteja livre de oxidação e contaminação de superfície.

- Se seu foco principal for consistência do processo para peças de alta especificação: O controle preciso dos ciclos de aquecimento e resfriamento garante que cada peça atenda a padrões rigorosos.

- Se seu foco principal for a fabricação de materiais avançados: Para compósitos, ligas de alta resistência ou semicondutores, um ambiente a vácuo não é uma escolha, mas uma necessidade.

Em última análise, investir em tecnologia de forno a vácuo é uma decisão estratégica para priorizar a qualidade e a confiabilidade do material acima de tudo.

Tabela de Resumo:

| Característica | Benefício |

|---|---|

| Ambiente livre de contaminação | Previne oxidação e impurezas para resistência e pureza superiores do material |

| Controle preciso de temperatura | Garante resultados consistentes em processos de tratamento térmico como têmpera e recozimento |

| Aplicações versáteis | Suporta múltiplas indústrias, incluindo aeroespacial, eletrônica e médica |

| Eficiência energética | Reduz custos operacionais e impacto ambiental com isolamento avançado |

Pronto para elevar seu processamento de materiais com precisão e pureza? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos, incluindo Fornos a Vácuo e com Atmosfera, Sistemas CVD/PECVD, Fornos Mufla, Tubulares e Rotativos, é complementada por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais exclusivos. Quer você atue nos setores aeroespacial, eletrônico ou médico, nossos fornos a vácuo garantem qualidade e confiabilidade inigualáveis. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Por que alguns fornos a vácuo são preenchidos com um gás de pressão parcial? Prevenir o Esgotamento de Liga em Processos de Alta Temperatura

- Qual é o papel do sistema de controle de temperatura em um forno a vácuo? Alcançar Transformações Precisas de Materiais

- Que processos adicionais pode um forno de tratamento térmico a vácuo realizar? Desbloqueie o Processamento Avançado de Materiais

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior