Em sua essência, um forno a vácuo oferece controle incomparável sobre o processo de tratamento térmico. Ao remover a atmosfera, ele elimina variáveis como oxigênio e outros gases reativos, resultando em pureza superior, uniformidade de temperatura precisa e resultados altamente repetíveis que são frequentemente impossíveis de alcançar com fornos de atmosfera convencionais.

A vantagem fundamental de um forno a vácuo não é apenas o que ele faz, mas o que ele remove. Ao criar um vácuo controlado, ele elimina os efeitos imprevisíveis e contaminantes do ar, dando-lhe comando completo sobre as propriedades finais do material.

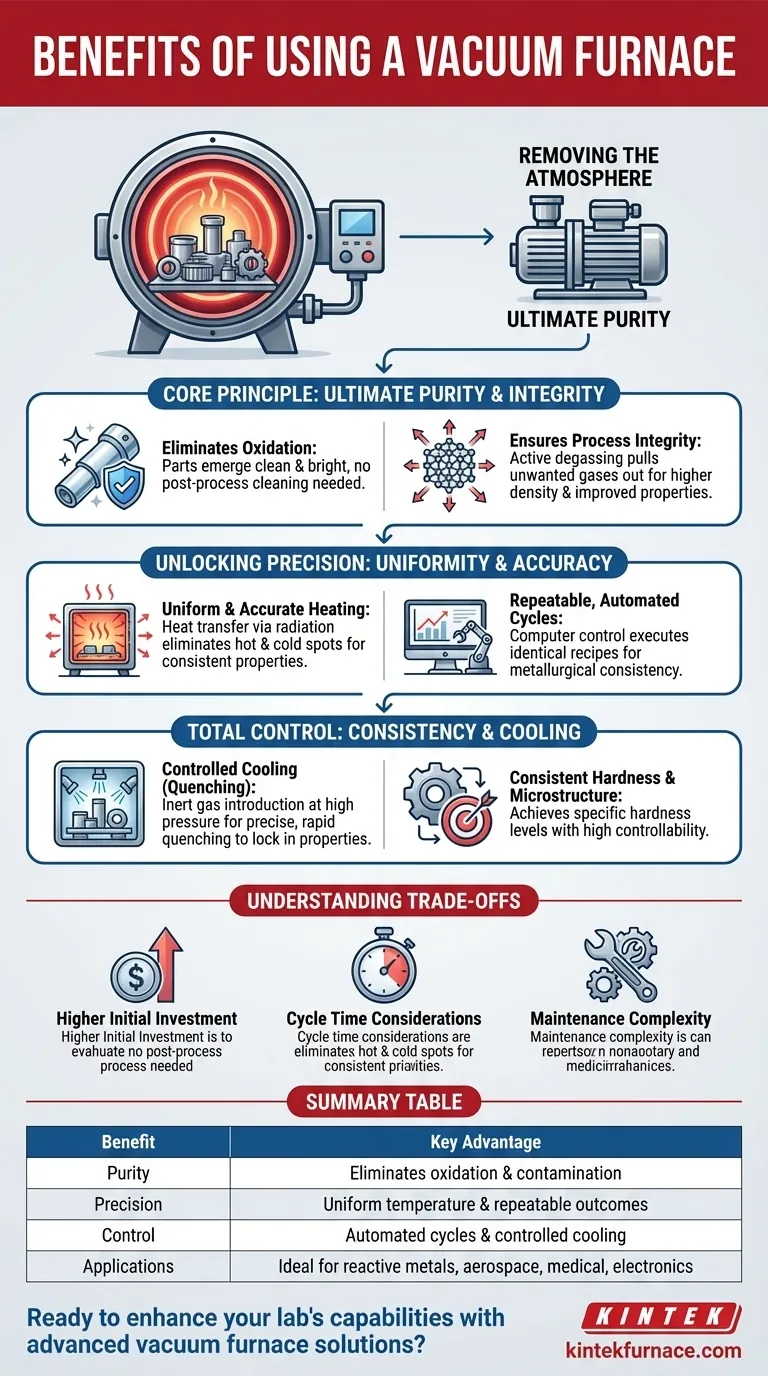

O Princípio Central: Remoção da Atmosfera

A função primária que impulsiona todos os outros benefícios é a criação de um vácuo. A remoção do ar da câmara de aquecimento altera fundamentalmente o ambiente de tratamento térmico.

Alcançando a Pureza Máxima

Ao evacuar gases reativos como o oxigênio, o risco de oxidação é completamente eliminado. Isso significa que as peças saem do forno limpas e brilhantes, sem a necessidade de limpeza pós-processo.

Isso evita a formação de camadas superficiais indesejadas, garantindo que a integridade e a pureza do material base permaneçam inalteradas. Isso é crítico para metais reativos como o titânio e para aplicações de alta pureza.

Garantindo a Integridade do Processo

Um ambiente a vácuo pode ativamente extrair gases indesejados do próprio material, um processo conhecido como desgaseificação. Isso resulta em um produto final com maior densidade e propriedades mecânicas aprimoradas.

Sem uma atmosfera para interferir, você tem controle preciso sobre a composição química do material do início ao fim, prevenindo reações não intencionais como nitretação ou hidrogenação.

Desbloqueando a Precisão do Início ao Fim

Um forno a vácuo é um sistema fechado e altamente controlado. Isso possibilita um nível de precisão e automação que se traduz diretamente em qualidade e consistência.

Aquecimento Uniforme e Preciso

No vácuo, a transferência de calor ocorre principalmente por radiação. Este método promove uma distribuição de temperatura excepcionalmente uniforme por toda a carga de trabalho, eliminando os pontos quentes e frios comuns em fornos baseados em convecção.

Essa uniformidade garante que cada parte de um componente, seja espessa ou fina, receba exatamente o mesmo tratamento térmico, levando a uma dureza e microestrutura consistentes.

Ciclos Repetíveis e Automatizados

Os fornos a vácuo modernos são controlados por computador. Assim que um perfil específico de aquecimento e resfriamento (uma "receita") é aperfeiçoado, ele pode ser salvo e executado identicamente repetidas vezes.

Essa automação elimina a adivinhação do operador e garante a repetibilidade metalúrgica, um requisito inegociável para componentes críticos nas indústrias aeroespacial, médica e de eletrônicos.

Resfriamento Controlado (Têmpera)

O controle se estende à fase de resfriamento. Após o aquecimento, um gás inerte como nitrogênio ou argônio pode ser introduzido a alta pressão para resfriar o material em uma taxa precisa e rápida.

Este resfriamento controlado é essencial para travar as propriedades metalúrgicas desejadas e atingir níveis de dureza específicos, um processo muito mais controlável do que a têmpera em óleo ou água.

Entendendo as Compensações

Embora poderosos, os fornos a vácuo não são a solução universal. Entender suas limitações é fundamental para tomar uma decisão informada.

Investimento Inicial Mais Alto

Fornos a vácuo são máquinas sofisticadas com sistemas de bombeamento, vedações e controles complexos. Isso resulta em um custo inicial significativamente mais alto em comparação com fornos de atmosfera padrão.

Considerações sobre o Tempo de Ciclo

O processo de atingir um vácuo profundo pode adicionar tempo ao início de cada ciclo. Para peças de alto volume e baixa margem, onde a velocidade é a única prioridade, isso pode ser uma desvantagem.

Complexidade da Manutenção

Os componentes de alto desempenho, especialmente as bombas de vácuo e as vedações da câmara, exigem manutenção especializada e diligente para garantir operação sem vazamentos e desempenho máximo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de forno correta depende inteiramente dos requisitos do seu material e do resultado desejado do seu processo.

- Se o seu foco principal é a pureza do material e um acabamento de superfície brilhante: Um forno a vácuo é essencial para prevenir oxidação e contaminação.

- Se o seu foco principal é a repetibilidade do processo para componentes críticos: O controle preciso do computador de um forno a vácuo oferece consistência inigualável para peças aeroespaciais ou médicas.

- Se o seu foco principal é processar metais reativos como o titânio: O ambiente de vácuo inerte é inegociável para proteger a integridade do material.

- Se o seu foco principal é o processamento de baixo custo e alto volume de peças não críticas: Um forno de atmosfera mais simples e menos caro pode ser a escolha mais econômica.

Em última análise, a escolha de um forno a vácuo é um investimento em controle, qualidade e consistência.

Tabela de Resumo:

| Benefício | Vantagem Principal |

|---|---|

| Pureza | Elimina oxidação e contaminação para peças limpas e brilhantes |

| Precisão | Garante distribuição uniforme de temperatura e resultados repetíveis |

| Controle | Permite ciclos automatizados e resfriamento controlado para propriedades específicas |

| Aplicações | Ideal para metais reativos, aeroespacial, médico e eletrônicos |

Pronto para aprimorar as capacidades do seu laboratório com soluções avançadas de forno a vácuo? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer fornos de alta temperatura como Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, com profunda personalização para atender às suas necessidades exclusivas. Entre em contato conosco hoje para discutir como podemos entregar tratamento térmico preciso e confiável para suas aplicações críticas!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material