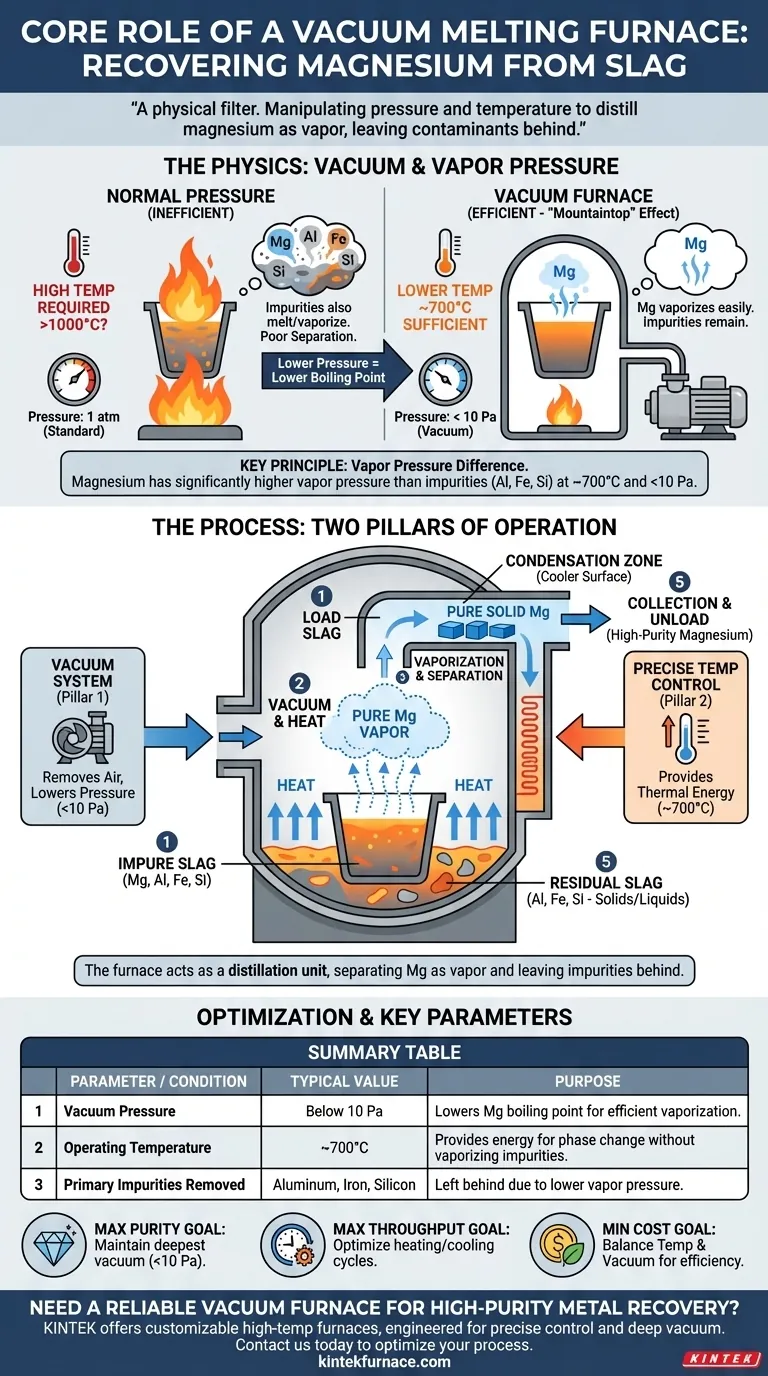

O papel central de um forno de fusão a vácuo é criar um ambiente precisamente controlado de alto vácuo e alta temperatura. Essa combinação única manipula as propriedades físicas fundamentais do magnésio, diminuindo drasticamente seu ponto de ebulição para que ele possa vaporizar e se separar das impurezas menos voláteis que permanecem na escória.

Um forno a vácuo não apenas derrete metal; ele funciona como um filtro físico. Ao manipular a pressão e a temperatura, ele torna o magnésio singularmente volátil, permitindo que ele seja destilado como vapor, enquanto outros contaminantes são deixados para trás como sólidos ou líquidos.

A Física da Separação: Vácuo e Pressão de Vapor

Para entender o papel do forno, você deve primeiro entender o princípio que ele explora: a relação entre pressão e o ponto de ebulição de uma substância. Esta é a chave para todo o processo de recuperação.

O Desafio à Pressão Normal

À pressão atmosférica padrão, você precisaria aquecer a escória a temperaturas extremamente altas para ferver o magnésio. Essa abordagem é ineficiente e provavelmente derreteria ou vaporizaria outros elementos indesejados, resultando em um produto final de baixa qualidade.

Como o Vácuo Muda o Jogo

Uma bomba de vácuo remove o ar e outros gases do forno, diminuindo drasticamente a pressão interna. Esse ambiente de baixa pressão torna muito mais fácil para os átomos de magnésio escaparem da escória líquida ou sólida e entrarem em um estado gasoso.

Pense nisso como ferver água em uma montanha alta. Como a pressão do ar é menor, a água ferve a uma temperatura abaixo de 100°C. O forno a vácuo cria um ambiente de "montanha extrema" para o magnésio.

Explorando as Diferenças de Pressão de Vapor

Cada elemento tem uma tendência natural de vaporizar, conhecida como sua pressão de vapor. O magnésio tem uma pressão de vapor significativamente maior do que impurezas comuns como alumínio, ferro e silício.

O forno cria condições — especificamente uma pressão abaixo de 10 Pa e uma temperatura em torno de 700°C — onde a pressão de vapor do magnésio é alta o suficiente para que ele evapore rapidamente, enquanto as pressões de vapor das impurezas permanecem insignificantes.

Os Dois Pilares da Operação do Forno

O sucesso do forno depende de sua capacidade de gerenciar perfeitamente dois sistemas independentes, mas complementares.

Pilar 1: O Sistema de Alto Vácuo

O trabalho principal do sistema de vácuo é criar e manter o ambiente de baixa pressão. Ao remover o ar, ele limpa o caminho para o vapor de magnésio sair da escória e viajar para uma área de coleta mais fria, onde pode condensar de volta a um sólido puro.

Pilar 2: O Controle Preciso de Temperatura

O calor fornece a energia térmica necessária para a mudança de fase de sólido/líquido para gás. A temperatura deve ser cuidadosamente controlada.

Precisa ser quente o suficiente para facilitar a vaporização do magnésio, mas fria o suficiente para evitar que as impurezas também vaporizem. Esse gerenciamento térmico preciso garante que a separação seja limpa e eficaz.

Entendendo as Principais Compensações

Embora altamente eficaz, este processo não está isento de desafios operacionais e limitações. Compreendê-los é crucial para qualquer aplicação prática.

Consumo de Energia

Manter um vácuo profundo enquanto simultaneamente aquece o material a 700°C é extremamente intensivo em energia. Isso representa uma parte significativa do custo operacional e é um fator primário na viabilidade econômica geral do processo.

Integridade do Processo

Todo o sistema depende de o forno estar perfeitamente selado. Quaisquer vazamentos de ar comprometem o vácuo, elevando o ponto de ebulição do magnésio e reduzindo drasticamente a eficiência e a pureza da separação.

Limitações de Processamento em Lote

Ao contrário de alguns processos industriais contínuos, os fornos a vácuo geralmente operam em lotes. A necessidade de carregar a escória, criar vácuo, executar o ciclo de aquecimento, resfriar e, em seguida, remover o magnésio purificado e a escória residual cria um fluxo de trabalho cíclico que afeta a produção geral.

Aplicando Isso ao Seu Objetivo

A operação do forno pode ser otimizada com base em seu objetivo principal.

- Se o seu foco principal é maximizar a pureza: Manter o vácuo mais profundo possível (bem abaixo de 10 Pa) é sua variável mais crítica, pois isso cria a maior separação nos pontos de ebulição entre o magnésio e os contaminantes.

- Se o seu foco principal é maximizar a produção: Otimizar os tempos de ciclo de aquecimento e resfriamento é fundamental, mas isso não pode ser feito à custa de atingir os níveis de temperatura e vácuo desejados.

- Se o seu foco principal é minimizar o custo operacional: O objetivo é encontrar o equilíbrio perfeito entre temperatura e vácuo — usando o suficiente de cada um para alcançar a separação desejada sem desperdiçar energia.

Em última análise, o forno a vácuo oferece uma solução elegante, transformando um problema complexo de separação química em um problema físico direto.

Tabela Resumo:

| Parâmetro Chave do Processo | Valor Típico / Condição | Propósito |

|---|---|---|

| Pressão de Vácuo | Abaixo de 10 Pa | Diminui o ponto de ebulição do magnésio para vaporização eficiente. |

| Temperatura de Operação | ~700°C | Fornece energia térmica para a mudança de fase sem vaporizar impurezas. |

| Principais Impurezas Removidas | Alumínio, Ferro, Silício | Deixados para trás como sólidos/líquidos devido à menor pressão de vapor. |

| Mecanismo de Recuperação | Destilação e Condensação | O vapor de magnésio viaja para uma superfície mais fria e condensa em forma sólida pura. |

Precisa de um Forno a Vácuo Confiável para Recuperação de Metal de Alta Pureza?

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum, CVD e outros fornos de alta temperatura de laboratório, todos personalizáveis para necessidades exclusivas. Nossos fornos a vácuo são projetados para fornecer o controle preciso de temperatura e o vácuo profundo necessários para a recuperação eficiente e pura de magnésio a partir da escória.

Entre em contato conosco hoje para discutir como um forno a vácuo KINTEK pode otimizar seu processo de recuperação de metal, aumentar a pureza e melhorar sua eficiência operacional.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas