No processamento a vácuo de alta temperatura, o grafite é o material de escolha para uma ampla gama de componentes internos críticos. Suas aplicações primárias são estruturais: criando os acessórios, racks, bandejas e sistemas de suporte usados para segurar peças durante o tratamento térmico, brasagem e sinterização. As propriedades exclusivas do grafite garantem que os componentes, especialmente aqueles para aplicações aeroespaciais e médicas, mantenham sua forma e pureza precisas sob condições extremas.

O grafite não é meramente um material conveniente para fornos a vácuo; é uma tecnologia facilitadora. Sua combinação incomparável de resistência a altas temperaturas, estabilidade térmica e inércia química é o que possibilita o processamento preciso e livre de contaminação de materiais avançados.

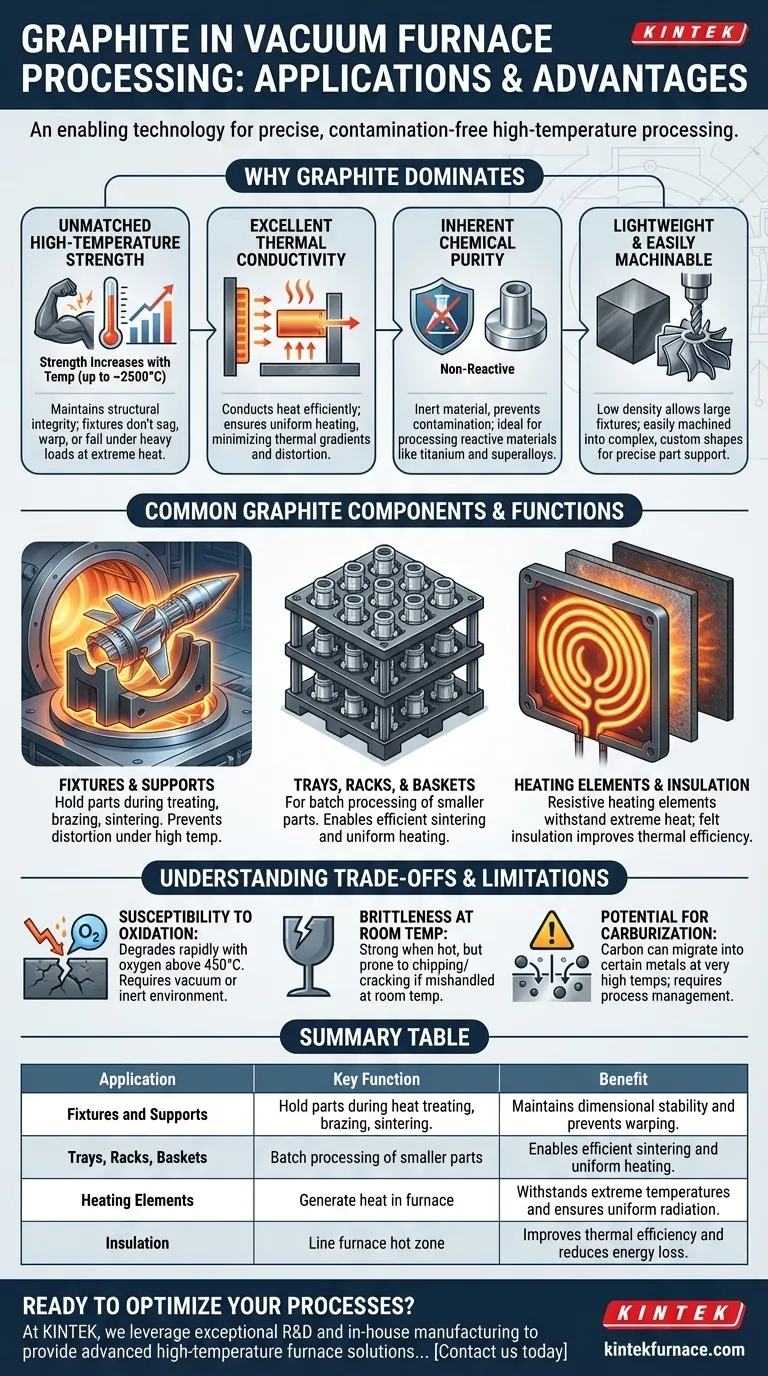

Por Que o Grafite Domina em Fornos a Vácuo

O uso de grafite é uma solução para os desafios fundamentais da metalurgia de alta temperatura: manter a estabilidade dimensional, garantir o aquecimento uniforme e prevenir a contaminação química. Várias propriedades centrais o tornam excepcionalmente adequado para este ambiente.

Resistência Incomparável a Altas Temperaturas

Ao contrário dos metais que amolecem e perdem resistência à medida que são aquecidos, a integridade estrutural do grafite, na verdade, aumenta com a temperatura, atingindo o pico em torno de 2500°C.

Isso significa que os acessórios feitos de grafite não cederão, empenarão ou falharão ao suportar cargas pesadas durante um ciclo de tratamento térmico ou brasagem de alta temperatura.

Excelente Condutividade Térmica

O grafite conduz calor excepcionalmente bem. Essa propriedade garante que o calor seja transferido uniformemente dos elementos de aquecimento do forno através dos acessórios e para a peça de trabalho.

Essa uniformidade minimiza os gradientes térmicos através da peça, o que é fundamental para prevenir tensões internas e distorção durante as fases de aquecimento e resfriamento.

Pureza Química Inerente

O grafite é um material notavelmente inerte que não reage com a maioria dos metais, ligas ou cerâmicas, mesmo em temperaturas extremas.

Isso é essencial ao processar materiais altamente reativos como titânio ou certas superligas. O uso de acessórios de grafite impede que contaminantes sejam lixiviados para a peça de trabalho, garantindo que o produto final atenda a rigorosos padrões metalúrgicos.

Leve e Facilmente Usinável

Apesar de sua resistência, o grafite tem baixa densidade, tornando os grandes acessórios e estruturas de suporte relativamente fáceis de manusear.

Além disso, pode ser facilmente usinado em formas altamente complexas e intrincadas. Isso permite a criação de acessórios personalizados que fornecem suporte preciso a componentes complexos, como pás de turbina aeroespacial, minimizando o empenamento.

Componentes Comuns de Grafite e Suas Funções

As propriedades do grafite se traduzem diretamente nos componentes físicos usados dentro dos fornos a vácuo todos os dias.

Acessórios e Suportes

Estas são estruturas projetadas sob medida para segurar peças específicas. Por exemplo, acessórios de grafite intrincados são usados para suportar componentes aeroespaciais de titânio ou grandes peças de aço, garantindo que não se deformem sob seu próprio peso em altas temperaturas.

Bandejas, Racks e Cestas

Para processar grandes lotes de peças menores, o grafite é moldado em bandejas, racks e sistemas de prateleiras modulares. Estes são comuns em aplicações de sinterização para carbonetos cimentados, ímãs e outros produtos de metalurgia do pó.

Elementos de Aquecimento e Isolamento

Em muitos projetos de fornos, o próprio grafite serve como o elemento de aquecimento resistivo. Sua capacidade de suportar temperaturas extremas enquanto irradia calor de forma eficiente o torna ideal para este fim.

O grafite também é processado em feltro macio, que é usado como revestimento de isolamento térmico de alto desempenho para a zona quente do forno, melhorando ainda mais a eficiência térmica.

Entendendo as Compensações e Limitações

Embora o grafite seja um material excepcional, ele não está isento de limitações. Reconhecer isso é fundamental para um projeto de processo bem-sucedido.

Suscetibilidade à Oxidação

A principal fraqueza do grafite é sua reação com o oxigênio em temperaturas elevadas (tipicamente acima de 450°C), o que faz com que se degrade rapidamente. É precisamente por isso que é tão eficaz em um ambiente de vácuo ou gás inerte, onde o oxigênio é eliminado.

Fragilidade à Temperatura Ambiente

Embora forte quando quente, o grafite pode ser quebradiço e propenso a lascar ou rachar se for manuseado incorretamente à temperatura ambiente. Os componentes devem ser carregados e descarregados com cuidado para evitar choque mecânico.

Potencial de Carburização

Em contato direto com certos metais, como alguns tipos de aço, o carbono pode migrar do grafite para a superfície da peça em temperaturas muito altas. Este processo, chamado carburização, pode alterar as propriedades da peça de trabalho e deve ser considerado no projeto do processo, às vezes usando revestimentos de barreira cerâmica.

Fazendo a Escolha Certa para Sua Aplicação

A série específica e o design de seus componentes de grafite devem ser ditados pelos objetivos do seu processo.

- Se seu foco principal é o processamento de metais reativos (por exemplo, titânio): Grafite de alta pureza e baixo teor de cinzas é essencial para prevenir contaminação e garantir a integridade metalúrgica do material.

- Se seu foco principal é a estabilidade dimensional de peças complexas: Acessórios de grafite personalizados e usinados de forma intrincada são cruciais para suportar adequadamente os componentes e minimizar o empenamento durante o ciclo térmico.

- Se seu foco principal é o processamento em lote de componentes menores: Bandejas, racks e sistemas de suporte modulares de grafite oferecem a melhor combinação de desempenho térmico e eficiência de carregamento para sinterização ou brasagem.

Em última análise, as propriedades do grafite o tornam um material fundamental que possibilita a fabricação avançada dos componentes mais críticos da atualidade.

Tabela de Resumo:

| Aplicação | Função Principal | Benefício |

|---|---|---|

| Acessórios e Suportes | Segurar peças durante tratamento térmico, brasagem, sinterização | Mantém a estabilidade dimensional e previne o empenamento |

| Bandejas, Racks, Cestas | Processamento em lote de peças menores | Possibilita sinterização eficiente e aquecimento uniforme |

| Elementos de Aquecimento | Gerar calor no forno | Suporta temperaturas extremas e garante radiação uniforme |

| Isolamento | Revestir a zona quente do forno | Melhora a eficiência térmica e reduz a perda de energia |

Pronto para otimizar seus processos de alta temperatura com soluções personalizadas de grafite? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos, seja você das áreas aeroespacial, médica ou outros campos de materiais avançados. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material