A secagem a vácuo é o método superior para processar a pasta cerâmica de TiB2 porque utiliza pressão negativa para diminuir o ponto de ebulição dos solventes, como o etanol anidro, permitindo a evaporação rápida em temperaturas significativamente mais baixas. Ao contrário dos fornos de secagem por sopro padrão que dependem da circulação de ar quente, um forno a vácuo cria um ambiente com deficiência de oxigênio que inibe diretamente a oxidação superficial de micropós de TiB2 altamente ativos.

Ao desacoplar a temperatura da evaporação, a secagem a vácuo preserva a pureza química dos pós reativos e previne a formação de aglomerados duros. Isso garante que o material retenha a alta atividade superficial e a distribuição uniforme de partículas necessárias para a sinterização de alta densidade.

Preservando a Integridade Química

Inibição da Oxidação

Os micropós de Dборo de Titânio (TiB2) são quimicamente ativos e propensos à oxidação quando expostos ao ar aquecido. Fornos de sopro padrão circulam ar quente rico em oxigênio, o que acelera a oxidação superficial. A secagem a vácuo elimina o oxigênio da câmara, neutralizando esse risco e preservando as propriedades químicas originais do pó.

Proteção Térmica por Pontos de Ebulição Reduzidos

Em um forno padrão, os solventes precisam atingir altas temperaturas para evaporar efetivamente. Um ambiente de vácuo diminui a pressão do sistema, o que reduz o ponto de ebulição de solventes orgânicos como o etanol. Isso permite a desolvatação rápida em baixas temperaturas, prevenindo a degradação térmica ou o crescimento excessivo de grãos nas partículas cerâmicas.

Otimizando a Microestrutura Física

Prevenção de Aglomeração Dura

A secagem em um forno de sopro frequentemente leva à aglomeração "dura" causada por forças de ponte líquida e calor elevado. A secagem a vácuo mitiga essas forças, impedindo que o pó se funda em aglomerados apertados. Isso resulta em um pó solto e friável que é mais fácil de moldar e sinterizar.

Eliminando a Segregação

Forno de sopro padrão dependem da convecção térmica (movimento do ar) para transferir calor, o que pode causar a separação ou segregação de partículas mais leves e mais pesadas dentro de uma pasta. A secagem a vácuo ocorre em um ambiente estático sem correntes de ar fortes. Isso mantém a uniformidade composicional da mistura, garantindo que os aditivos e a matriz principal permaneçam homogeneamente distribuídos.

Melhorando o Desempenho de Sinterização

Remoção de Gases Presos

A secagem a vácuo cria um diferencial de pressão que extrai ativamente bolhas de ar presas e umidade adsorvida dos aglomerados de pó. Se deixados dentro, esses voláteis se expandiriam durante a fase de sinterização em alta temperatura. Removê-los precocemente evita a formação de poros, rachaduras e defeitos estruturais na peça cerâmica final.

Consistência da Reação

Como o pó permanece não oxidado e quimicamente estável durante a secagem, as reações de sinterização subsequentes ocorrem de forma previsível. Isso facilita uma melhor densificação, garantindo que o componente cerâmico final atinja sua densidade teórica e resistência mecânica.

Compreendendo os Compromissos

Embora a secagem a vácuo seja tecnicamente superior para cerâmicas de alto desempenho como o TiB2, ela introduz desafios operacionais distintos em comparação com os fornos de sopro.

Eficiência de Transferência de Calor

Ambientes de vácuo não possuem ar, que é o principal meio de transferência de calor em fornos padrão. Consequentemente, aquecer cargas ativas pode ser mais lento inicialmente até que o solvente comece a vaporizar. Isso geralmente requer aquecimento condutivo por contato com a prateleira em vez de aquecimento convectivo, necessitando de calibração precisa do equipamento.

Complexidade do Equipamento e Vazão

Fornos a vácuo geralmente operam como processos em batelada e requerem bombas de vácuo, vedações e controladores de pressão. Isso torna o equipamento mais caro para operar e manter do que fornos de secagem por sopro simples. No entanto, para materiais sensíveis como o TiB2, o custo é justificado pela prevenção de sucata causada por oxidação ou rachaduras.

Fazendo a Escolha Certa para Seu Objetivo

Ao processar pastas cerâmicas sensíveis, a escolha do método de secagem dita o teto de desempenho do seu material.

- Se o seu foco principal é o Desempenho do Material: Escolha a secagem a vácuo para garantir a pureza química, prevenir a oxidação e garantir a sinterização de alta densidade.

- Se o seu foco principal é Custo/Velocidade para Peças Não Críticas: Um forno de sopro pode ser suficiente para materiais inertes, mas não é recomendado para TiB2 devido ao alto risco de oxidação e formação de defeitos.

Para cerâmicas de TiB2, o forno de secagem a vácuo não é apenas uma ferramenta de secagem; é uma etapa crítica de controle de processo que protege o potencial do material.

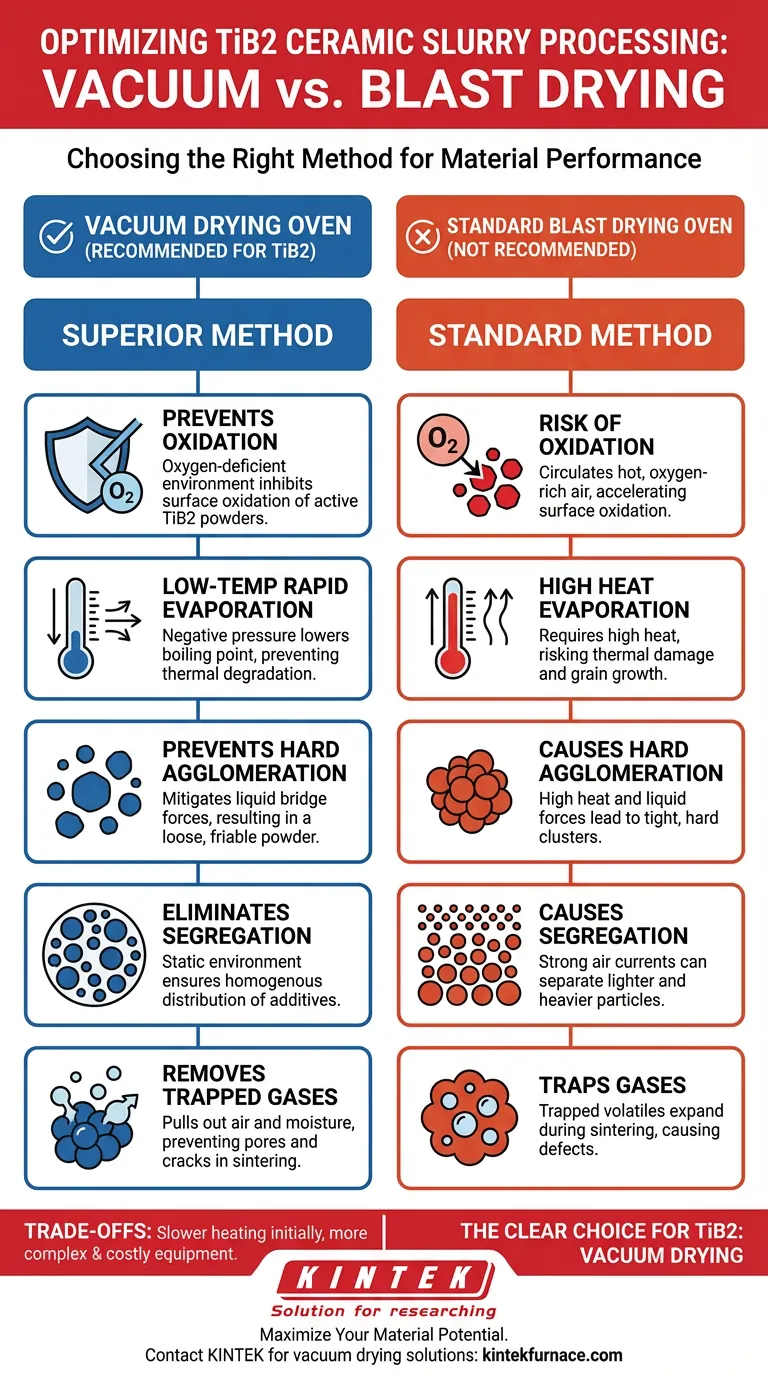

Tabela Resumo:

| Recurso | Forno de Secagem a Vácuo | Forno de Secagem por Sopro Padrão |

|---|---|---|

| Atmosfera | Deficiente em oxigênio (Previne Oxidação) | Rico em oxigênio (Risco de Oxidação) |

| Ponto de Ebulição | Reduzido por pressão negativa | Atmosférico (Requer calor mais alto) |

| Qualidade das Partículas | Pó solto e friável; sem segregação | Risco de aglomerados duros e segregação |

| Sinterização Final | Alta densidade, menos defeitos | Potencial para poros e rachaduras |

| Transferência de Calor | Condutiva/Radiante | Convectiva (Circulação de ar) |

Maximize o Potencial do Seu Material com KINTEK

Não deixe que a oxidação ou aglomeração comprometam o desempenho da sua cerâmica de TiB2. A KINTEK fornece soluções de secagem a vácuo líderes na indústria, projetadas para as aplicações de laboratório e industriais mais sensíveis. Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD, todos totalmente personalizáveis para atender às suas necessidades exclusivas de processamento.

Pronto para elevar seu processamento de materiais?

Entre em contato com nossos especialistas técnicos hoje mesmo para descobrir como os fornos de alta temperatura de precisão da KINTEK podem garantir sua pureza química e consistência de sinterização.

Guia Visual

Referências

- Sha Zhang, Shuge Tian. Spectral characterization of the impact of modifiers and different prepare temperatures on snow lotus medicinal residue-biochar and dissolved organic matter. DOI: 10.1038/s41598-024-57553-6

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de mufla 1200℃ para laboratório

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual é a função principal de um forno de alta temperatura a vácuo na síntese de materiais termoelétricos Mg3Sb2?

- Qual o papel de uma estufa de secagem a vácuo na preparação de cloreto de cálcio anidro? Garantindo Resultados de Alta Pureza

- Como funciona um forno de sinterização por descarga de plasma? Desbloqueie o processamento rápido e de alta temperatura de materiais

- A que tipos de materiais e processos os fornos a vácuo personalizados podem se adaptar? Soluções Versáteis para Metais, Cerâmicas e Muito Mais

- Qual o papel da radiação de vácuo no capping do CAP? Otimizar a Integridade do Lingote e o Rendimento de Material

- Quais fatores influenciam a seleção de um escudo térmico em um forno de sinterização a vácuo? Otimize Seu Processo de Sinterização

- Que melhorias os fornos de sinterização com funcionalidade VGF oferecem? Elevação da Pureza e Integridade Estrutural do Cristal

- Que tipos de bombas de vácuo são usadas em fornos de sinterização a vácuo? Otimize Seu Processo de Sinterização com o Sistema de Bombeamento Certo