A escolha do escudo térmico correto para um forno de sinterização a vácuo é uma decisão crítica que impacta diretamente a eficiência do processo, a qualidade do produto e o custo operacional. A seleção é impulsionada principalmente por três fatores centrais: a temperatura de sinterização necessária, a compatibilidade química com os materiais processados e o nível de vácuo exigido. Cada fator determina se um projeto de escudo metálico, não metálico ou híbrido é a solução mais apropriada.

A seleção de um escudo térmico não é uma escolha simples entre metal e não metal. É um *trade-off* calculado entre desempenho em alta temperatura, reatividade química e custos operacionais a longo prazo. Entender esses *trade-offs* é essencial para otimizar seu processo de sinterização específico.

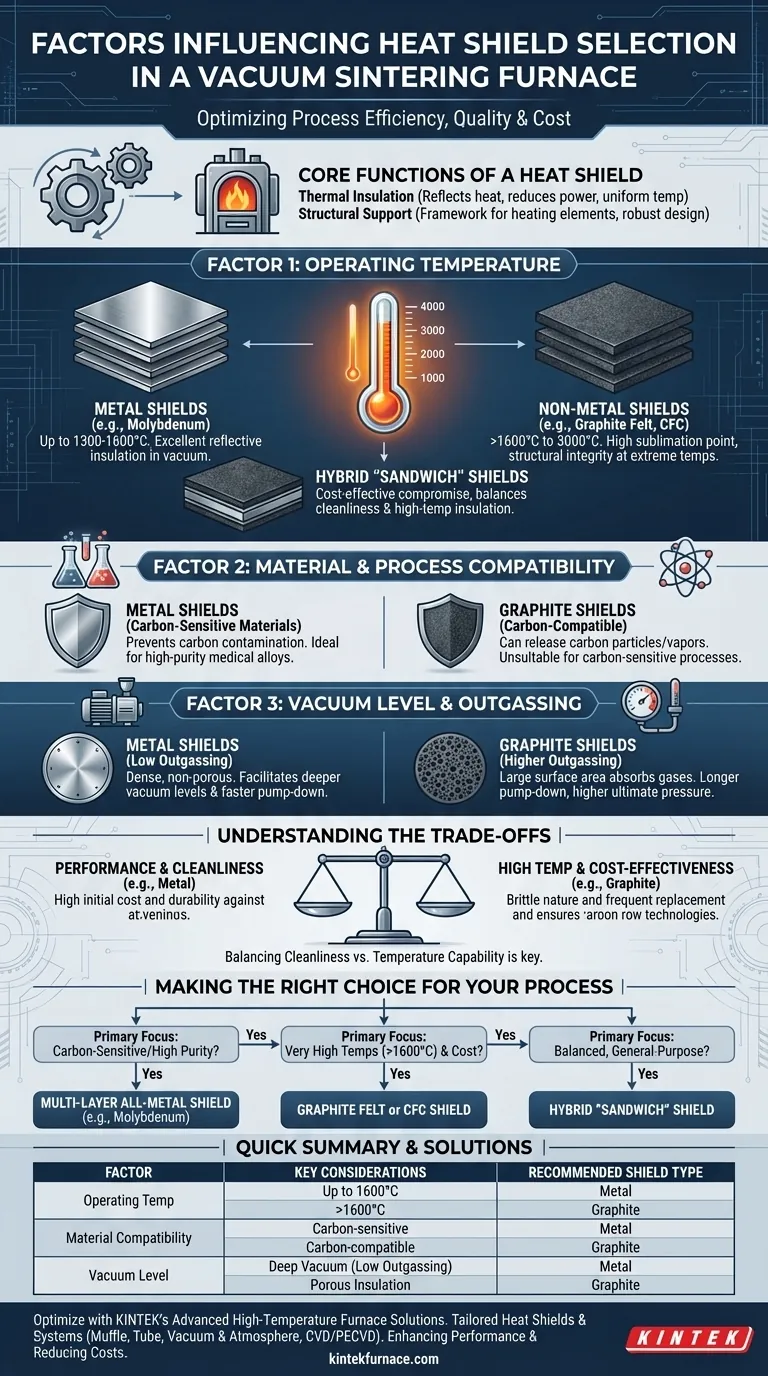

As Funções Centrais de um Escudo Térmico

Antes de mergulhar nos critérios de seleção, é crucial entender os papéis duplos que um escudo térmico desempenha na zona quente do forno.

Isolamento Térmico e Eficiência

A função primária do escudo térmico é refletir a energia térmica de volta para a zona quente. Isso minimiza a perda de calor, reduz o consumo de energia e garante uma distribuição uniforme da temperatura em toda a carga do produto.

Suporte Estrutural

Além do isolamento, o conjunto do escudo térmico geralmente serve como estrutura de montagem para os elementos de aquecimento. Seu projeto deve ser robusto o suficiente para suportar esses componentes sem deformação ou falha em altas temperaturas.

Fator 1: Temperatura de Operação

A temperatura máxima de sinterização necessária é o primeiro e mais importante filtro no processo de seleção.

Escudos de Molibdênio e Metálicos

Escudos totalmente metálicos, tipicamente construídos a partir de múltiplas camadas de molibdênio (e, às vezes, tungstênio para zonas mais quentes), são excelentes para processos de até aproximadamente 1300-1600°C. Suas superfícies refletoras fornecem um isolamento altamente eficiente no vácuo.

Escudos de Grafite e Não Metálicos

Para temperaturas muito altas, frequentemente excedendo 1600°C e chegando a 3000°C, os escudos de feltro de grafite ou compósito de fibra de carbono (CFC) rígido são o padrão da indústria. O grafite possui um ponto de sublimação muito alto e mantém sua integridade estrutural em temperaturas extremas onde os metais falhariam.

Escudos Híbridos ou "Sanduíche"

Estes projetos combinam uma camada interna de metal (como molibdênio) com camadas externas de feltro de grafite. Esta abordagem tenta equilibrar a limpeza de um escudo metálico com o isolamento superior em alta temperatura do grafite, servindo frequentemente como um compromisso econômico.

Fator 2: Compatibilidade do Material e do Processo

A interação química entre o escudo térmico, a atmosfera de processamento e o próprio produto é uma consideração crítica.

Escudos Metálicos para Ambientes de Alta Pureza

Escudos metálicos são a escolha definitiva ao processar materiais sensíveis ao carbono, como certas ligas médicas ou metais de alta pureza. Como não contêm carbono, eles evitam a contaminação do produto.

Escudos de Grafite e Reatividade do Carbono

Escudos de grafite podem liberar partículas finas de carbono ou vapores de hidrocarbonetos (*outgassing*), que podem reagir ou contaminar a carga do produto. Isso os torna inadequados para processos onde o carbono é considerado um contaminante.

Impacto no Nível de Vácuo

O material e a construção do escudo influenciam diretamente o desempenho do vácuo do forno. Materiais porosos, como feltro de grafite, têm uma grande área de superfície e podem absorver umidade e outros gases, levando a tempos de bombeamento mais longos e uma pressão final mais alta devido ao degaseificação (*outgassing*). Escudos metálicos densos oferecem um ambiente mais limpo e facilitam a obtenção de níveis de vácuo mais profundos mais rapidamente.

Entendendo os *Trade-offs*

Toda escolha de escudo térmico envolve o equilíbrio de prioridades concorrentes. Uma análise objetiva desses *trade-offs* é essencial para tomar uma decisão informada.

Desempenho vs. Custo

Escudos totalmente metálicos têm um alto preço de compra inicial, mas são frequentemente mais duráveis e podem ser limpos, oferecendo uma vida útil mais longa nas aplicações corretas. Escudos de grafite são inicialmente menos caros, mas podem ser quebradiços e podem exigir substituição mais frequente, especialmente se sujeitos a choque mecânico.

Limpeza vs. Capacidade de Temperatura

Este é o dilema clássico. Se o seu processo requer pureza extrema e o menor *outgassing* possível, um escudo metálico é superior. Se o seu processo requer as temperaturas mais altas absolutas, o grafite é frequentemente a única opção viável.

Eficiência Energética e Perda de Calor

Um escudo metálico multicamadas é um isolante altamente eficaz por reflexão de radiação. Um pacote espesso de feltro de grafite é um isolante eficaz por baixa condutividade térmica. A escolha afeta a curva de potência do forno e o consumo geral de energia, um fator chave no custo operacional a longo prazo.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão final deve ser guiada por uma compreensão clara de seu objetivo principal de processo.

- Se seu foco principal é processar materiais sensíveis ao carbono ou alcançar a maior pureza de vácuo: Um escudo totalmente metálico multicamadas (tipicamente molibdênio) é a escolha superior.

- Se seu foco principal é atingir temperaturas muito altas (>1600°C) e a relação custo-benefício é uma grande preocupação: Um escudo de feltro de grafite ou compósito de fibra de carbono (CFC) é a solução padrão da indústria.

- Se seu foco principal é uma aplicação de propósito geral e equilibrada em temperaturas moderadas: Um escudo "sanduíche" ou de feltro misto combinando camadas metálicas e não metálicas pode oferecer um compromisso prático entre desempenho e custo.

Ao alinhar a escolha do seu escudo térmico com os requisitos específicos do seu processo, você garante o desempenho ideal e a confiabilidade a longo prazo para o seu forno.

Tabela de Resumo:

| Fator | Considerações Chave | Tipo de Escudo Recomendado |

|---|---|---|

| Temperatura de Operação | Até 1600°C: Alta eficiência; Acima de 1600°C: Resistência a calor extremo | Metal (ex: Molibdênio) para temperaturas mais baixas; Grafite para temperaturas mais altas |

| Compatibilidade de Material | Materiais sensíveis ao carbono exigem pureza; Risco de contaminação | Metal para pureza; Grafite pode causar reatividade do carbono |

| Nível de Vácuo | O *Outgassing* afeta o tempo de bombeamento e a pressão; Limpeza para vácuo profundo | Metal para baixo *outgassing*; Grafite para isolamento poroso |

Otimize a eficiência de sinterização do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios escudos térmicos e sistemas personalizados, como Fornos de Crisol, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas, aumentando o desempenho e reduzindo os custos. Entre em contato conosco hoje para discutir como podemos apoiar seu processo!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Como a aplicação de pressão em um forno de prensagem a quente a vácuo facilita a sinterização de compósitos de cobre? Otimizar Densidade

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual papel um forno de prensagem a quente a vácuo desempenha na síntese de TiBw/TA15? Melhora o desempenho de compósitos in-situ

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza