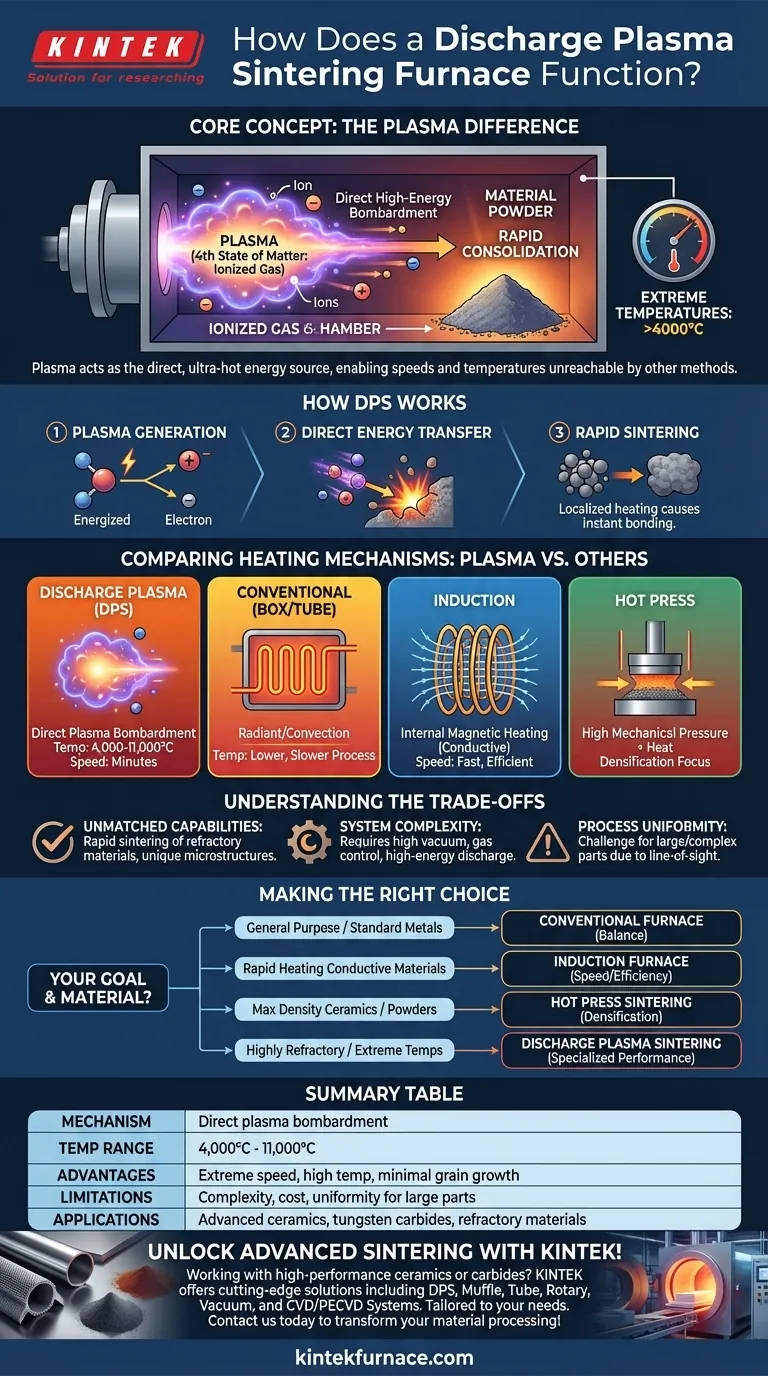

Em sua essência, um forno de sinterização por descarga de plasma utiliza um gás superaquecido e ionizado — conhecido como plasma — para aquecer e consolidar rapidamente materiais. Ao contrário dos fornos convencionais que dependem de elementos de aquecimento radiante, este método bombardeia diretamente o material com plasma de alta energia, alcançando temperaturas excepcionalmente altas (muitas vezes excedendo 4000°C) e encurtando drasticamente o processo de sinterização.

A diferença fundamental reside no mecanismo de aquecimento. Enquanto os fornos tradicionais aquecem o ambiente da câmara, e os fornos de indução aquecem o material internamente, um forno de descarga de plasma utiliza o próprio plasma como a fonte direta e ultratermo de transferência de energia, permitindo velocidades e temperaturas inatingíveis por outros métodos.

Como a Sinterização por Descarga de Plasma Funciona Fundamentalmente

Para entender esta tecnologia, devemos primeiro distinguir sua fonte de aquecimento de todos os outros tipos de fornos. Sua singularidade decorre da criação e aplicação do quarto estado da matéria.

O Papel do Plasma

O plasma é frequentemente chamado de quarto estado da matéria, criado quando um gás é energizado a ponto de seus elétrons serem arrancados de seus átomos. O resultado é um gás altamente ativado e ionizado.

Esta nuvem de íons e elétrons é incrivelmente energética e serve como a principal ferramenta para o aquecimento dentro do forno.

O Mecanismo de Sinterização

Em um forno de descarga de plasma, este plasma é gerado dentro de uma câmara de vácuo e direcionado para o material em pó que está sendo sinterizado.

As partículas de alta energia do plasma colidem com as superfícies do pó do material, transferindo imensa energia cinética e térmica quase instantaneamente. Este aquecimento intenso e localizado faz com que as superfícies das partículas se liguem e se fundam, densificando o material em uma massa sólida.

A Vantagem Principal: Velocidade e Temperatura Extremas

A transferência direta de energia do plasma permite taxas de aquecimento e temperaturas finais que estão muito além das capacidades da maioria dos outros fornos.

Atingir temperaturas entre 4.000°C e 11.000°C permite a sinterização de materiais altamente refratários, como cerâmicas avançadas e carbetos de tungstênio, em minutos, em vez de horas.

Comparando Mecanismos de Aquecimento: Plasma vs. Outros Fornos

A escolha de um forno depende inteiramente do material, do resultado desejado e das condições de processo exigidas. Entender como a sinterização a plasma difere de outros métodos comuns é fundamental para tomar uma decisão informada.

Fornos Convencionais (Caixa/Tubo)

Estes fornos funcionam como um forno convencional. Eles usam elementos de aquecimento de resistência elétrica para aquecer o interior de uma câmara isolada.

O calor é transferido para o material indiretamente através de radiação e convecção. Este processo é mais lento, menos direto e geralmente limitado a temperaturas mais baixas em comparação com os métodos de plasma ou indução.

Fornos de Indução

Os fornos de indução utilizam um poderoso campo magnético alternado para gerar calor. Este campo induz correntes parasitas elétricas diretamente dentro de um material condutor ou de um cadinho condutor.

A própria resistência elétrica do material a essas correntes gera o calor. Isso é muito eficiente para materiais condutores, mas é um princípio físico fundamentalmente diferente do bombardeamento superficial do plasma.

Fornos de Prensagem a Quente e Sinterização sob Pressão

Esses métodos são definidos pelo uso de alta pressão mecânica em combinação com calor, geralmente dentro de vácuo ou atmosfera controlada.

Seu objetivo principal é pressionar fisicamente as partículas de pó para auxiliar na densificação, o que é especialmente eficaz para materiais como cerâmicas. Embora a sinterização a plasma possa ser combinada com pressão, sua característica definidora é sua fonte de aquecimento única, e não a aplicação de força.

Compreendendo os Compromissos

Nenhuma tecnologia é universalmente superior. A sinterização por descarga de plasma oferece um desempenho incrível, mas vem com considerações específicas.

O Benefício: Capacidades Incomparáveis

Para o processamento de materiais avançados ou refratários que não se sinterizam eficazmente em temperaturas mais baixas, o plasma oferece uma clara vantagem. Sua velocidade também permite a criação de novos materiais com microestruturas únicas, minimizando o crescimento de grãos.

O Desafio: Complexidade do Sistema

Estas não são máquinas simples. Um forno de descarga de plasma requer sistemas sofisticados para gerenciar alto vácuo, controlar o gás do processo e gerar a descarga elétrica de alta energia necessária para criar o plasma. Essa complexidade se traduz em maior custo inicial e expertise operacional.

A Limitação: Uniformidade do Processo

Como o aquecimento é dominado pelo bombardeamento direto de plasma em linha de visão, garantir uma temperatura perfeitamente uniforme em peças grandes ou de formato complexo pode ser um desafio. É mais adequado para aplicações onde o aquecimento superficial intenso é o requisito principal.

Fazendo a Escolha Certa para o Seu Objetivo de Sinterização

A seleção da tecnologia de forno correta exige o alinhamento da ferramenta com a tarefa em questão. Seu material e resultado desejado são os fatores mais importantes.

- Se seu foco principal é o tratamento térmico de uso geral ou a sinterização de metais padrão: Um forno de caixa ou tubo convencional oferece o melhor equilíbrio entre custo e capacidade.

- Se seu foco principal é aquecer rapidamente materiais condutores: Um forno de indução oferece excelente velocidade e eficiência através do aquecimento interno direto.

- Se seu foco principal é atingir a densidade máxima em cerâmicas ou pós: Um forno de sinterização por prensagem a quente é especificamente projetado para usar pressão mecânica para eliminar a porosidade.

- Se seu foco principal é processar materiais altamente refratários em temperaturas extremas: Um forno de sinterização por descarga de plasma é a ferramenta especializada necessária para as aplicações mais exigentes.

Em última análise, escolher a tecnologia de sinterização certa é sobre combinar o mecanismo de aquecimento com seu desafio de material específico.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Mecanismo de Aquecimento | Bombardeamento direto com plasma de alta energia para rápida transferência de energia |

| Faixa de Temperatura | 4.000°C a 11.000°C, permitindo a sinterização de materiais refratários |

| Principais Vantagens | Velocidade extrema (minutos vs. horas), altas temperaturas, mínimo crescimento de grãos |

| Limitações | Complexidade do sistema, custo mais alto, potencial aquecimento não uniforme para peças grandes |

| Aplicações Ideais | Cerâmicas avançadas, carbetos de tungstênio e outros materiais altamente refratários |

Desbloqueie o Poder da Sinterização Avançada com a KINTEK!

Você trabalha com materiais de alto desempenho como cerâmicas ou carbetos que exigem temperaturas extremas e processamento rápido? A KINTEK é especializada em soluções de fornos de alta temperatura de ponta, adaptadas às suas necessidades exclusivas. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos opções avançadas, incluindo Fornos de Sinterização por Descarga de Plasma, Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais, impulsionando a eficiência e a inovação em seu laboratório.

Não deixe que os desafios de sinterização o impeçam — entre em contato conosco hoje para discutir como nossas soluções podem transformar seu processamento de materiais!

Guia Visual

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Como a Sinterização por Plasma de Faísca (SPS) oferece vantagens técnicas sobre a sinterização tradicional? Alcançar Densificação Rápida

- Quais são as vantagens técnicas da Sinterização por Plasma de Faísca (SPS) para aço maraging? Alcançar Densificação Rápida

- Quais são as vantagens da Sinterização por Plasma de Faísca (SPS) para ligas de TiC? Preservar a Precisão e a Microestrutura

- Quais são as vantagens do SPS industrial em relação à sinterização tradicional para SiC? Densidade Superior e Estrutura de Grãos Finos

- Por que a Sinterização por Plasma de Faísca (SPS) é preferida para cerâmicas de Ba0.95La0.05FeO3-δ? Alcança Alta Densidade Rapidamente