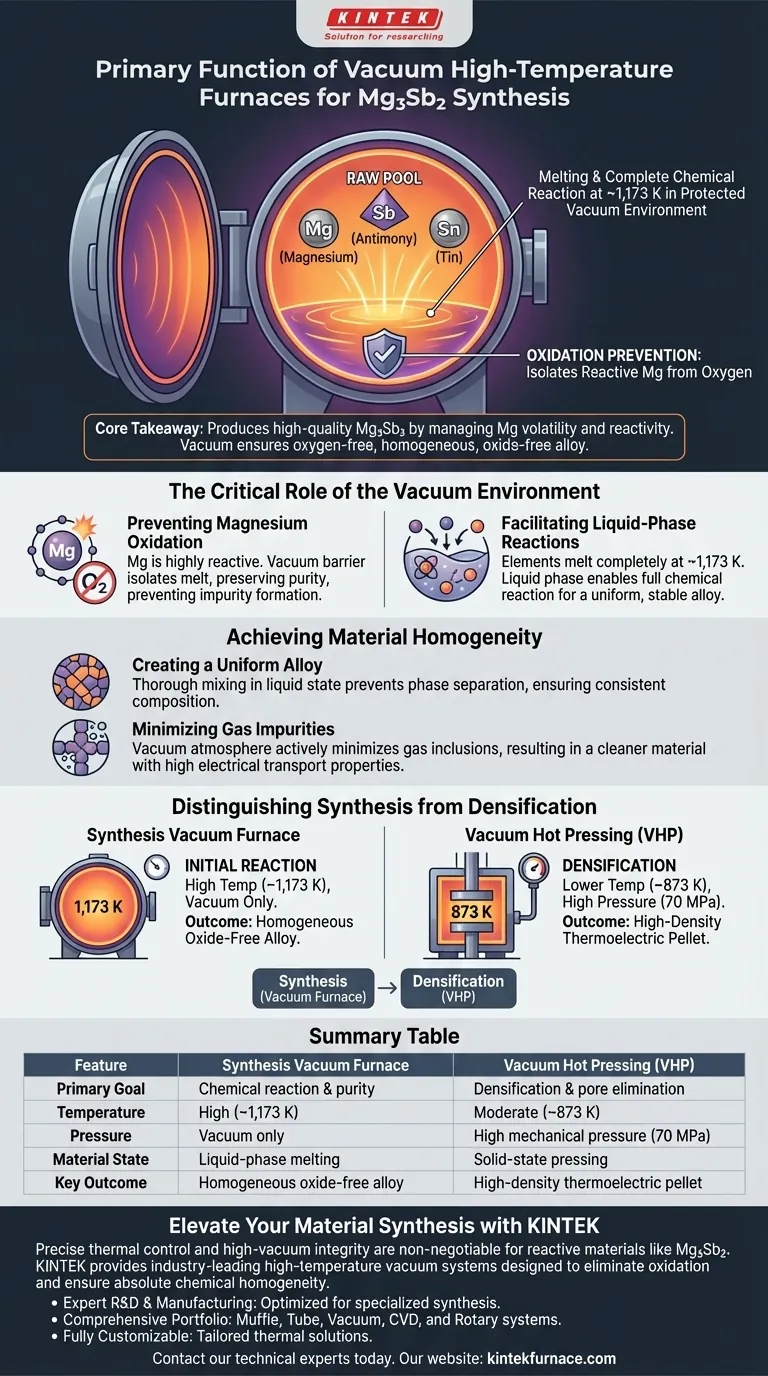

A função principal de um forno de alta temperatura a vácuo durante a síntese de Mg3Sb2 é permitir a fusão e a reação química completa dos elementos brutos — especificamente Magnésio (Mg), Antimônio (Sb) e Estanho (Sn) — em um ambiente protegido. Operando a temperaturas em torno de 1.173 K em vácuo, o forno facilita uma reação em fase líquida, ao mesmo tempo que impede rigorosamente a oxidação do magnésio altamente reativo.

Ponto Principal A produção de Mg3Sb2 de alta qualidade requer o controle da volatilidade e reatividade do Magnésio. O forno a vácuo resolve isso fornecendo um ambiente térmico livre de oxigênio, permitindo que os elementos brutos se misturem em uma liga homogênea e livre de óxidos antes do processamento posterior.

O Papel Crítico do Ambiente a Vácuo

Prevenção da Oxidação do Magnésio

O desafio mais significativo na síntese de Mg3Sb2 é a natureza química do Magnésio. O magnésio é altamente reativo e propenso à oxidação rápida quando exposto ao oxigênio em altas temperaturas.

Um ambiente de forno padrão levaria à formação de impurezas, degradando as propriedades termoelétricas finais do material. O ambiente a vácuo cria uma barreira que isola a fusão do oxigênio, preservando a pureza do Magnésio.

Facilitação de Reações em Fase Líquida

Para formar um composto adequado, os elementos brutos devem transitar para o estado líquido para interagir em nível atômico. O forno mantém uma alta temperatura específica, tipicamente em torno de 1.173 K.

Nesta temperatura, os elementos sólidos de Mg, Sb e Sn se fundem completamente. Essa fase líquida é essencial para que os componentes sofram uma reação química completa, resultando em uma liga uniforme e quimicamente estável.

Alcançando a Homogeneidade do Material

Criação de uma Liga Uniforme

O desempenho termoelétrico depende fortemente da consistência do material. O processo de vácuo em alta temperatura garante que o lingote sintetizado seja homogêneo.

Ao permitir que os elementos se misturem completamente no estado líquido, o forno evita a separação de fases. Isso garante que o material sólido final tenha uma composição consistente em todo o seu volume.

Minimização de Impurezas Gasosas

Além de prevenir a oxidação, a atmosfera de vácuo minimiza ativamente a inclusão de outras impurezas gasosas.

Isso resulta em uma estrutura de material mais "limpa". A redução de inclusões gasosas nesta fase inicial é vital para manter as altas propriedades de transporte elétrico no dispositivo final.

Distinguindo Síntese de Densificação

Compreendendo o Fluxo do Processo

É crucial não confundir o forno de síntese com o forno de Prensagem a Quente a Vácuo (VHP), pois eles servem a propósitos diferentes na linha de produção.

O forno de alta temperatura a vácuo descrito acima é usado para a reação inicial (fusão a ~1.173 K sem pressão).

O Papel da Prensagem a Quente a Vácuo (VHP)

Em contraste, o VHP é usado posteriormente para densificação. Ele opera em temperaturas mais baixas (por exemplo, 873 K), mas aplica alta pressão mecânica (por exemplo, 70 MPa).

Enquanto o forno de síntese se concentra na formação química e pureza, o forno VHP se concentra na eliminação de poros e maximização da densidade mecânica.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seu processo de produção de Mg3Sb2, certifique-se de aplicar o equipamento correto à fase correta de desenvolvimento:

- Se o seu foco principal é Pureza Química: Priorize o forno de alta temperatura a vácuo para fundir os elementos brutos a 1.173 K, garantindo que o Magnésio permaneça sem oxidação durante a reação.

- Se o seu foco principal é Densidade do Material: Utilize um sistema de Prensagem a Quente a Vácuo (VHP) após a síntese para aplicar pressão (70 MPa) e eliminar a porosidade.

- Se o seu foco principal é Homogeneidade: Garanta que seu forno de síntese possa manter uma temperatura estável de 1.173 K para permitir a mistura completa em fase líquida antes do resfriamento.

Dominar a etapa de síntese a vácuo é a base para alcançar materiais termoelétricos de alto desempenho.

Tabela Resumo:

| Característica | Forno a Vácuo de Síntese | Prensagem a Quente a Vácuo (VHP) |

|---|---|---|

| Objetivo Principal | Reação química e pureza | Densificação e eliminação de poros |

| Temperatura | Alta (~1.173 K) | Moderada (~873 K) |

| Pressão | Apenas vácuo | Alta pressão mecânica (70 MPa) |

| Estado do Material | Fusão em fase líquida | Prensagem em estado sólido |

| Resultado Chave | Liga homogênea livre de óxidos | Pastilha termoelétrica de alta densidade |

Eleve Sua Síntese de Materiais com a KINTEK

O controle térmico preciso e a integridade de alto vácuo são inegociáveis para materiais reativos como o Mg3Sb2. A KINTEK fornece sistemas de vácuo de alta temperatura líderes na indústria, projetados para eliminar a oxidação e garantir a homogeneidade química absoluta em sua pesquisa e produção.

Nossa Vantagem para Você:

- P&D e Fabricação Especializadas: Sistemas confiáveis otimizados para síntese termoelétrica especializada.

- Portfólio Abrangente: De Fornos Muffle e Tubulares a sistemas avançados de Vácuo, CVD e Rotativos.

- Totalmente Personalizável: Soluções térmicas sob medida para atender aos seus requisitos específicos de temperatura e atmosfera.

Pronto para alcançar pureza superior do material? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o forno perfeito para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Por que é necessário um forno de sinterização industrial de alta temperatura para a produção de suportes de membrana cerâmica multicanal? Papéis essenciais na transformação de materiais

- Como a tecnologia de gás inerte, o fluxo de ar e a pressão do ar funcionam em conjunto em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Como um dispositivo de impregnação a vácuo facilita os PCMs em compósitos biomiméticos? Aumente as Taxas de Preenchimento para 96%

- Quais são as vantagens técnicas dos fornos a vácuo? Tratamento Térmico Superior para Aço e Ligas

- Que tipos de cargas e configurações os fornos a vácuo podem manusear? Explore a Versatilidade de Fixação e Aplicações

- Qual papel uma câmara de vácuo desempenha no processo de Flash Joule Heating (FJH) para LIG? Domine a Síntese de Grafeno

- Qual o papel de um testador de dureza automatizado na avaliação dos processos de têmpera a gás de componentes de aço? Verifique a Qualidade

- Quais são os principais componentes de um forno de sinterização por pressão a vácuo? Sistemas Essenciais para Materiais de Alta Performance