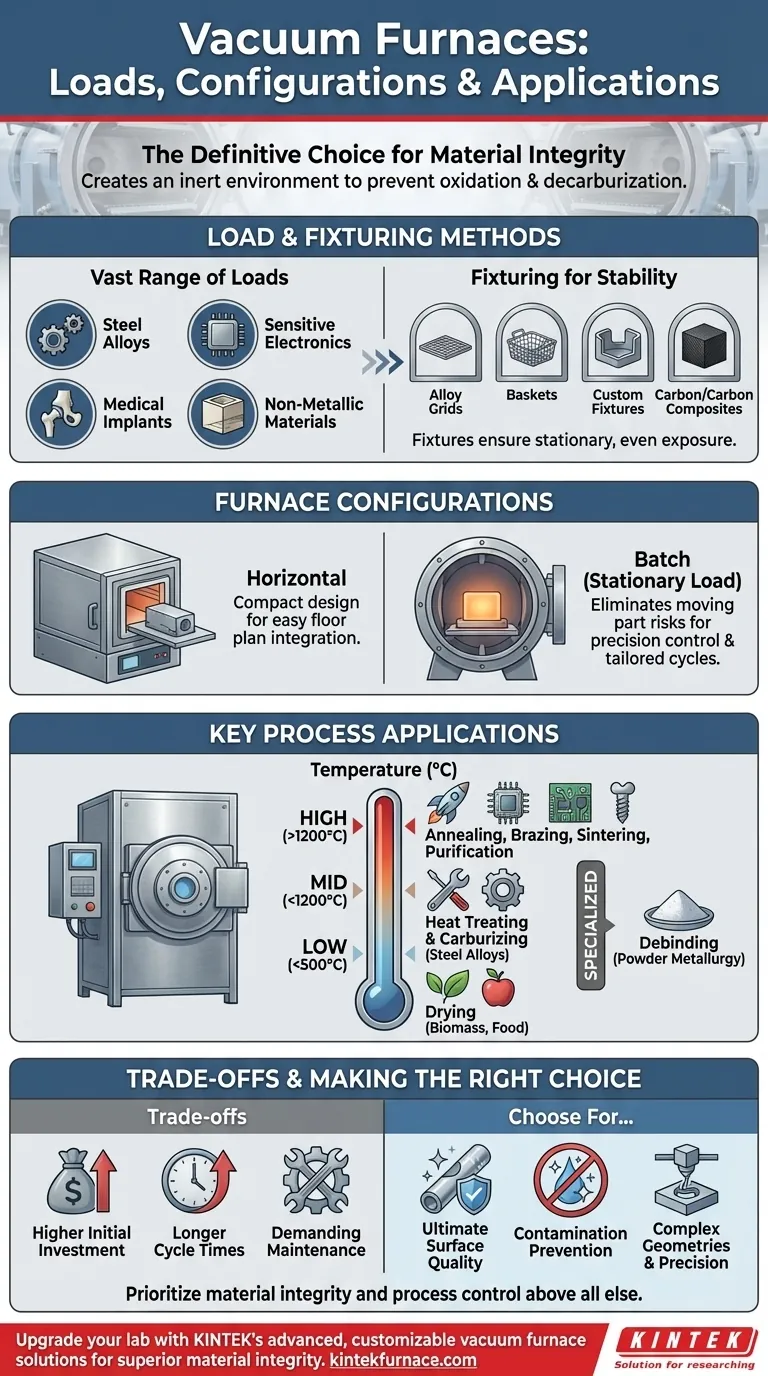

Em resumo, os fornos a vácuo manuseiam uma vasta gama de cargas de materiais utilizando grelhas de liga, cestos ou fixações personalizadas. Eles são singularmente capazes de processar desde ligas de aço padrão até eletrônicos altamente sensíveis, implantes médicos e materiais não metálicos avançados, tudo dentro de um ambiente precisamente controlado e livre de contaminação.

A função principal de um forno a vácuo não é apenas aquecer uma peça, mas sim criar um ambiente inerte. Isso previne reações superficiais como oxidação e descarbonetação, tornando-o a escolha definitiva quando a integridade do material e o acabamento superficial são mais críticos do que o rendimento bruto ou o custo inicial do equipamento.

Compreendendo as Configurações de Carga e a Fixação (Fixturing)

Como uma peça é mantida e orientada dentro do forno é fundamental para alcançar resultados uniformes. A escolha da fixação e do layout do forno depende do material, da geometria e da temperatura do processo.

Métodos Comuns de Fixação

A maioria das cargas em um forno a vácuo é mantida estacionária em grelhas de liga, colocada em cestos ou fixada por fixações personalizadas. O objetivo principal é garantir que as peças estejam estáveis e expostas uniformemente ao calor e ao ambiente de vácuo.

A Ascensão dos Compósitos de Carbono/Carbono

Embora as fixações tradicionais de liga sejam comuns, as fixações de compósito carbono/carbono estão se tornando cada vez mais populares. Sua estabilidade em altas temperaturas e peso mais leve as tornam uma excelente escolha para aplicações exigentes, melhorando a eficiência energética e o manuseio.

A Configuração do Forno Horizontal

Os fornos a vácuo horizontais são uma configuração prevalente, apreciada por serem relativamente compactos. Este design permite uma integração mais fácil nos layouts de piso de fabricação existentes onde o espaço pode ser limitado.

Aplicações Chave de Processo

A característica definidora de um forno a vácuo é sua versatilidade em um amplo espectro de temperaturas. As aplicações são tipicamente categorizadas pela temperatura necessária para atingir as propriedades do material desejadas.

Aplicações de Baixa Temperatura

Mesmo em temperaturas mais baixas, um ambiente de vácuo é benéfico para processos como a secagem de materiais sensíveis, como biomassa ou produtos alimentícios, onde remover a umidade sem causar oxidação é crucial.

Tratamento Térmico de Temperatura Média

Esta é uma faixa comum para o tratamento de ligas de aço, tipicamente abaixo de 1200°C. Os processos incluem têmpera e revenimento, onde o vácuo previne a descarbonetação superficial, resultando em uma peça mais forte e limpa.

Um processo chave nesta faixa é a cementação a vácuo, ou endurecimento da superfície, realizada entre 870–1070°C. Produz uma camada superficial dura e resistente ao desgaste em componentes com uniformidade superior.

Processamento de Alta Temperatura

Para temperaturas acima de 1200°C, os fornos a vácuo são essenciais. Eles atendem indústrias avançadas como eletrônica, médica, aeroespacial e energia para processos como:

- Recozimento (Annealing): Suavizar materiais para melhorar a ductilidade.

- Brasagem (Brazing): União de componentes com um metal de enchimento.

- Sinterização: Fusão de materiais em pó para criar uma massa sólida.

- Purificação: Remoção de impurezas de metais de alta pureza.

Processos Especializados como Desaglomeramento (Debinding)

Fornos a vácuo também são usados para desaglomeramento (debinding), uma etapa crítica na metalurgia do pó e na fabricação aditiva. Este processo remove cuidadosamente os materiais ligantes de peças "verdes" antes da etapa final de sinterização.

A Vantagem do Forno em Lote (Batch)

A grande maioria dos fornos a vácuo opera em um modelo de lote, o que oferece vantagens distintas para trabalhos de precisão.

Carga Estacionária, Controle de Precisão

Em um forno em lote, a carga permanece estacionária durante todo o ciclo de aquecimento e resfriamento. Isso elimina os riscos associados ao movimento de peças em altas temperaturas e permite um controle de temperatura extremamente preciso.

Ciclos Personalizados para Cada Peça

Cada lote pode executar uma receita pré-programada única. Os operadores podem definir com precisão os níveis de vácuo, as taxas de rampa de temperatura, os tempos de permanência e até mesmo o tipo e a pressão do gás de resfriamento, adaptando o ciclo às geometrias específicas da peça e aos requisitos do material.

Compreendendo as Compensações (Trade-offs)

Embora potentes, um forno a vácuo não é a solução universal para todas as aplicações de aquecimento. Suas vantagens vêm com compensações claras e importantes.

Maior Investimento Inicial

Os fornos a vácuo representam um custo de equipamento significativamente maior em comparação com seus equivalentes atmosféricos. A complexidade do sistema de vácuo, da câmara e dos controles contribui para essa despesa.

Tempos de Ciclo Mais Longos

Alcançar um vácuo profundo não é instantâneo. O tempo de bombeamento (pump-down time) necessário para evacuar a câmara aumenta a duração total do ciclo, o que pode impactar o rendimento.

Requisitos de Manutenção Exigentes

Os requisitos rigorosos para manter um sistema hermético a vácuo tornam a manutenção mais complexa e custosa. Selos, bombas e sensores exigem atenção regular e especializada para garantir uma operação confiável e prevenir vazamentos.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de processamento térmico correta depende inteiramente do seu objetivo final. A decisão de usar um forno a vácuo é estratégica, equilibrando a qualidade do processo em relação ao custo operacional e à complexidade.

- Se seu foco principal é a qualidade superficial final e a prevenção de contaminação: Um forno a vácuo é a escolha superior para processos como brasagem, sinterização de implantes médicos ou tratamento de metais reativos.

- Se seu foco principal é o tratamento térmico de propósito geral e alto volume de aços padrão: Os tempos de ciclo mais longos e o custo mais alto de um forno a vácuo podem ser desnecessários em comparação com fornos atmosféricos mais simples.

- Se seu foco principal é processar geometrias complexas com resultados precisos e repetíveis: O modelo em lote programável de um forno a vácuo oferece controle incomparável sobre cada variável do ciclo térmico.

Em última análise, selecionar um forno a vácuo é uma decisão que prioriza a integridade do material e o controle do processo acima de tudo.

Tabela de Resumo:

| Recurso | Descrição |

|---|---|

| Tipos de Carga | Ligas de aço, eletrônicos, implantes médicos, materiais não metálicos |

| Métodos de Fixação | Grelhas de liga, cestos, fixações personalizadas, compósitos carbono/carbono |

| Configurações do Forno | Horizontal (compacto), em lote (carga estacionária) |

| Faixas de Temperatura | Baixa (secagem), Média (até 1200°C para aço), Alta (acima de 1200°C para processos avançados) |

| Aplicações Chave | Secagem, têmpera, cementação a vácuo, recozimento, brasagem, sinterização, purificação, desaglomeramento |

| Compensações | Custo mais alto, tempos de ciclo mais longos, manutenção exigente |

Atualize as capacidades do seu laboratório com as soluções avançadas de fornos a vácuo da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura como Fornos Mufla, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais únicas, proporcionando processamento livre de contaminação e integridade superior do material. Contate-nos hoje para discutir como nossas soluções personalizadas podem aumentar sua precisão e eficiência!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje