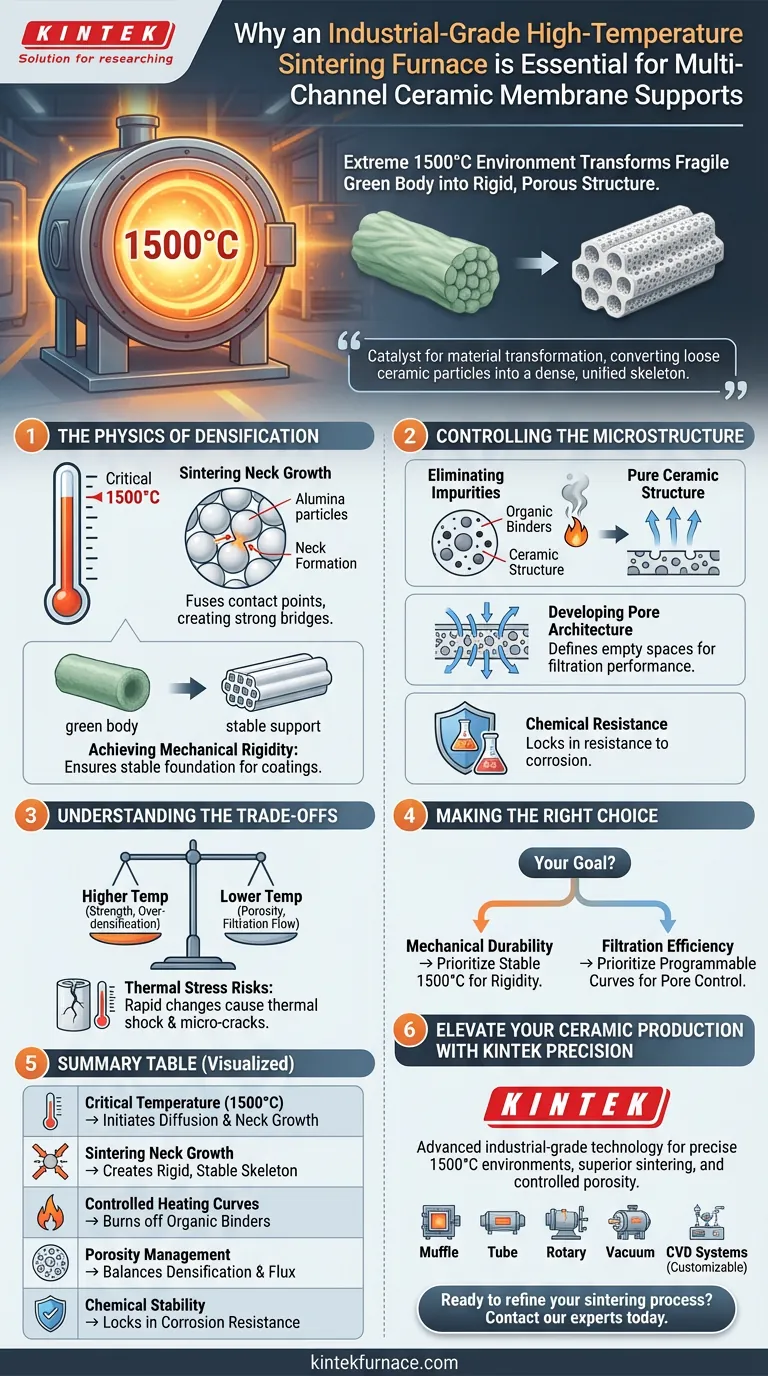

Um forno de sinterização industrial de alta temperatura é necessário principalmente para gerar o ambiente térmico extremo de 1500°C, essencial para processar suportes cerâmicos à base de alumina. Esse limiar específico de temperatura desencadeia as transformações físico-químicas que transformam um "corpo verde" frágil e extrudado em uma estrutura rígida e porosa com a resistência mecânica necessária para a filtração industrial.

O forno serve como catalisador para a transformação do material, convertendo partículas cerâmicas soltas em um esqueleto denso e unificado através do crescimento de pescoços de sinterização. Este processo é o fator decisivo no estabelecimento da resistência final, resistência química e estrutura de poros do suporte da membrana.

A Física da Densificação

Atingindo Temperaturas Críticas

A produção de suportes multicanais robustos, especialmente os feitos de alumina, requer temperaturas que chegam a 1500°C.

Fornos padrão não conseguem manter essa intensidade, que é essencial para iniciar a difusão das partículas cerâmicas.

Crescimento de Pescoços de Sinterização

Nessas altas temperaturas, partículas individuais de alumina passam por um processo chamado crescimento de pescoços de sinterização.

É aqui que os pontos de contato entre as partículas se fundem, criando pontes fortes que solidificam o material sem derretê-lo completamente.

Obtenção de Rigidez Mecânica

A transição de um "corpo verde" (a forma não queimada) para um suporte acabado depende dessa densificação térmica.

O forno garante que o suporte se torne uma base estável, forte o suficiente para suportar a aplicação de camadas funcionais subsequentes sem colapsar ou degradar.

Controlando a Microestrutura

Eliminando Impurezas

Antes que as partículas cerâmicas se fundam, o forno deve remover componentes não cerâmicos.

Curvas de aquecimento precisas utilizam tempos de permanência específicos para queimar aglutinantes orgânicos e impurezas residuais usadas durante a fase de extrusão, deixando para trás uma estrutura cerâmica pura.

Desenvolvendo a Arquitetura de Poros

O processo de queima não apenas endurece o material; ele define os espaços vazios dentro dele.

O ciclo térmico facilita o arranjo específico das partículas, formando um substrato de membrana cerâmica porosa com uma porosidade controlada, essencial para o desempenho da filtração.

Resistência Química

Ao facilitar a ligação físico-química completa e a transformação cristalina, o forno fixa as propriedades químicas do material.

Isso garante que a membrana final possa resistir à corrosão e ao ataque químico durante processos de filtração industrial rigorosos.

Compreendendo as Compensações

Temperatura vs. Porosidade

Existe um delicado equilíbrio entre a temperatura de queima e a capacidade de filtração.

Temperaturas mais altas geralmente aumentam a resistência mecânica, mas podem levar à sobredensificação, que fecha os poros e reduz o fluxo (taxa de vazão) da membrana.

Riscos de Tensão Térmica

Embora o calor elevado seja necessário, mudanças rápidas de temperatura podem ser destrutivas.

Fornos industriais devem fornecer controle preciso sobre as taxas de aquecimento e resfriamento; caso contrário, os suportes cerâmicos podem sofrer choque térmico, levando a microfissuras que arruínam a integridade da estrutura multicanal.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o protocolo de sinterização correto para seus suportes cerâmicos, considere seus requisitos de desempenho específicos:

- Se seu foco principal é durabilidade mecânica: Priorize um forno capaz de sustentar temperaturas estáveis de 1500°C para maximizar o crescimento de pescoços de sinterização e a rigidez do suporte.

- Se seu foco principal é eficiência de filtração: Certifique-se de que o forno ofereça curvas de aquecimento programáveis para controlar com precisão a remoção de aglutinantes e a formação de poros sem sobredensificar o substrato.

O forno não é meramente uma fonte de calor; é a ferramenta de precisão que define a realidade estrutural do produto cerâmico final.

Tabela Resumo:

| Característica | Impacto no Suporte de Membrana Cerâmica |

|---|---|

| Temperatura Crítica (1500°C) | Inicia a difusão de partículas de alumina e o crescimento de pescoços de sinterização. |

| Crescimento de Pescoços de Sinterização | Fundem as partículas nos pontos de contato para criar um esqueleto rígido e estável. |

| Curvas de Aquecimento Controladas | Queimam efetivamente aglutinantes orgânicos para garantir a pureza do material. |

| Gerenciamento de Porosidade | Equilibra densificação e fluxo definindo a estrutura de poros interna. |

| Estabilidade Química | Fixa a resistência à corrosão para uso em ambientes industriais rigorosos. |

Eleve Sua Produção Cerâmica com a Precisão KINTEK

Não deixe que ciclos térmicos inconsistentes comprometam a integridade de seus suportes cerâmicos multicanais. A KINTEK fornece a tecnologia industrial avançada necessária para alcançar o ambiente preciso de 1500°C exigido para um crescimento superior de pescoços de sinterização e porosidade controlada.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD, todos personalizáveis para suas necessidades específicas de fornos de alta temperatura para laboratório ou industriais. Se você está otimizando a durabilidade mecânica ou a eficiência de filtração, nossos sistemas entregam a precisão térmica que seu projeto exige.

Pronto para refinar seu processo de sinterização? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução personalizável perfeita para suas aplicações exclusivas de alta temperatura.

Guia Visual

Referências

- Comparative Carbon Footprint Analysis of Alumina-Based Multichannel and Hollow Fiber Ceramic Membranes for Microfiltration. DOI: 10.3390/separations12080220

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é a diferença entre um forno a vácuo e um forno a ar? Domine o ambiente de tratamento térmico do seu material

- Por que um forno de tratamento térmico a vácuo é necessário para a nitretação a gás do aço AISI 5140? Obtenha endurecimento de precisão

- Quais são as etapas no forno de grafite? Domine o Programa de Aquecimento Multi-Estágio

- Qual é a temperatura de um forno a vácuo? Obtenha Processamento Térmico de Alta Pureza

- Quais vantagens os sistemas SPS oferecem em relação à sinterização tradicional para diboretos de alta entropia? Alcance densidade de 98%+ Rapidamente

- Como a brasagem em forno é usada em pesquisa e desenvolvimento? Desbloqueie a União de Precisão para Inovação de Materiais

- Quais são os dois principais tipos de resfriadores para fornos a vácuo? Escolha o Melhor para a Eficiência do Seu Laboratório

- Quais são algumas aplicações comuns de fornos de câmara a vácuo? Desbloqueie Transformações de Materiais de Alta Pureza