Em resumo, um forno a vácuo opera em uma ampla gama de temperaturas precisamente controladas, tipicamente de 600°C a mais de 3000°C (1100°F a 5400°F). Essa faixa não é arbitrária; a temperatura exata é uma variável crítica adaptada ao material específico e ao processo de tratamento térmico desejado, como endurecimento, brasagem ou sinterização.

O principal ponto a ser observado não é uma única temperatura, mas a capacidade do forno de atingir calor excepcionalmente uniforme e estável em um ambiente livre de oxigênio. O vácuo é o que impede a oxidação e a contaminação, permitindo um processamento de alta pureza que é impossível em um forno convencional.

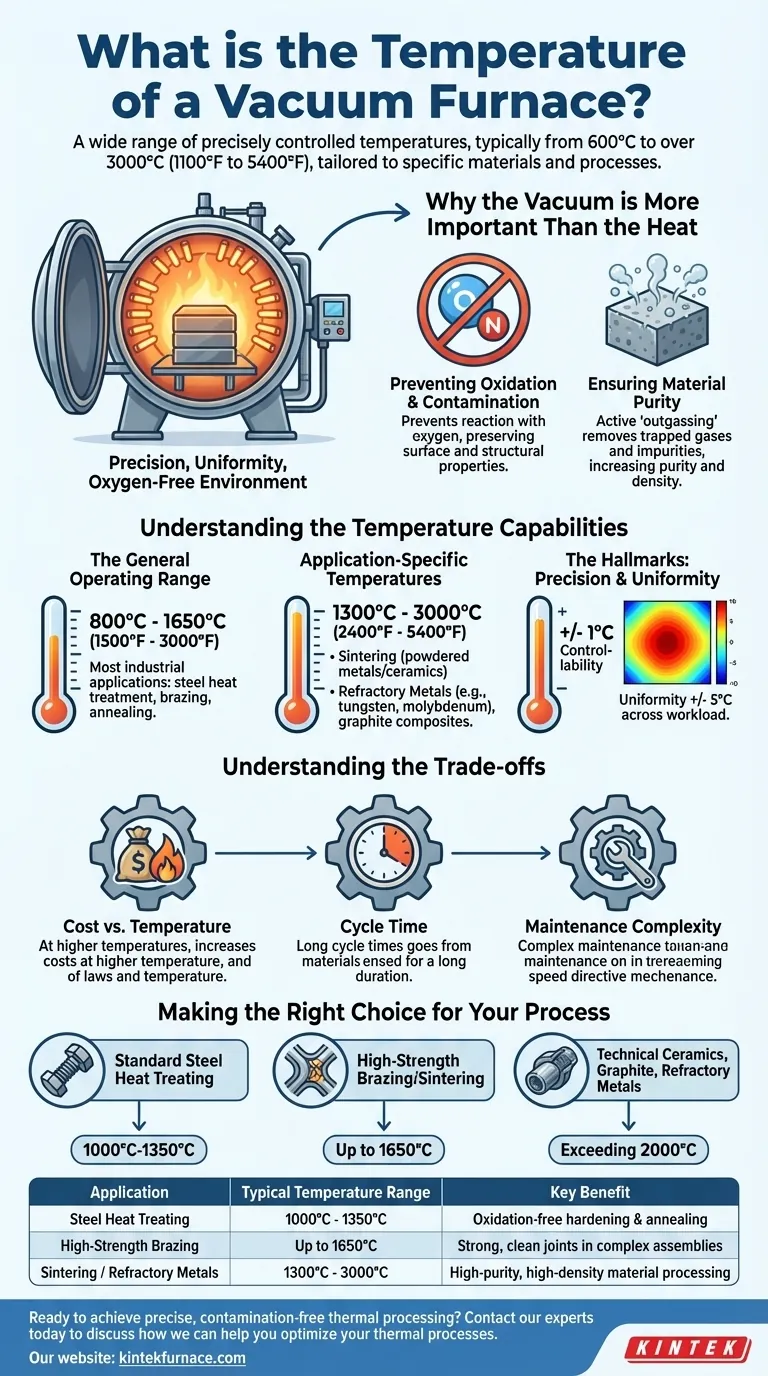

Por que o Vácuo é Mais Importante do que o Calor

Antes de discutir a temperatura, é essencial entender a função primária do vácuo. A atmosfera de vácuo é o que define a capacidade do forno.

Prevenção de Oxidação e Contaminação

Em altas temperaturas, a maioria dos materiais — especialmente metais — reage prontamente com oxigênio e outros gases atmosféricos. Essa reação, conhecida como oxidação, pode degradar a superfície e as propriedades estruturais do material.

Um forno a vácuo funciona bombeando esses gases reativos antes do início do ciclo de aquecimento. Isso cria um ambiente inerte, garantindo que a química do material permaneça pura e sua superfície brilhante e limpa.

Garantindo a Pureza do Material

O vácuo faz mais do que apenas remover a atmosfera circundante. À medida que o material aquece, o ambiente de baixa pressão puxa ativamente os gases presos e outras impurezas voláteis de dentro do próprio material, um processo chamado desgaseificação. Isso aumenta significativamente a pureza e a densidade finais do componente.

Compreendendo as Capacidades de Temperatura

Embora o vácuo crie o ambiente necessário, a temperatura é a ferramenta que impulsiona a transformação do material. A temperatura exigida é ditada inteiramente pelo processo.

A Faixa Operacional Geral

A maioria dos fornos a vácuo comerciais opera em uma faixa de 800°C a 1650°C (1500°F a 3000°F). Isso cobre a vasta maioria das aplicações industriais, incluindo o tratamento térmico de ligas de aço, brasagem de conjuntos complexos e recozimento de componentes sensíveis.

Temperaturas Específicas da Aplicação

Certos processos avançados exigem temperaturas muito mais extremas.

- A sinterização de pós metálicos ou cerâmicos frequentemente requer temperaturas de 1300°C até 2200°C.

- O processamento de metais refratários (como tungstênio ou molibdênio) ou compósitos avançados de grafite requer fornos especializados que podem exceder 2000°C e atingir até 3000°C (5400°F).

As Marcas: Precisão e Uniformidade

Uma característica definidora de um forno a vácuo de qualidade não é apenas sua temperatura máxima, mas sua capacidade de controlá-la com precisão.

Sistemas modernos oferecem excepcional uniformidade de temperatura, frequentemente dentro de +/- 5°C em toda a carga de trabalho. Além disso, a controlabilidade do ponto de ajuste pode ser tão fina quanto +/- 1°C, garantindo que o processo seja repetível e confiável.

Compreendendo as Trocas

As capacidades excepcionais de um forno a vácuo vêm com complexidades e trocas inerentes que são importantes de reconhecer.

Custo vs. Temperatura

Existe uma correlação direta e acentuada entre a temperatura máxima de um forno e seu custo. Fornos operando acima de ~1400°C requerem elementos de aquecimento e isolamento à base de grafite, enquanto aqueles que excedem 2000°C podem precisar de metais refratários exóticos, aumentando dramaticamente os custos de aquisição e manutenção.

Tempo de Ciclo

O processamento em forno a vácuo não é uma operação rápida. Atingir um alto vácuo pode levar uma quantidade significativa de tempo, assim como as rampas controladas de aquecimento e resfriamento necessárias para um ciclo bem-sucedido. O tempo total do ciclo pode durar muitas horas, ou até dias para cargas muito grandes.

Complexidade da Manutenção

Bombas de alto vácuo, sistemas de controle sofisticados e elementos de aquecimento de alta temperatura são componentes complexos. Eles exigem conhecimento especializado para manutenção e reparo de rotina para garantir a integridade do vácuo e a precisão do processamento térmico.

Fazendo a Escolha Certa para o Seu Processo

A seleção de um forno a vácuo começa com uma compreensão clara do seu material e dos objetivos de processamento. A temperatura é um resultado dessa necessidade, não o ponto de partida.

- Se o seu foco principal é o tratamento térmico padrão de aço (endurecimento, recozimento): Um forno na faixa de 1000°C a 1350°C (1832°F a 2400°F) é tipicamente suficiente e econômico.

- Se o seu foco principal é a brasagem de alta resistência ou a sinterização de ligas comuns: Você provavelmente precisará de um forno capaz de atingir 1650°C (3000°F) para lidar com uma variedade maior de materiais e metais de enchimento.

- Se o seu foco principal é o processamento de cerâmicas técnicas, grafite ou metais refratários: Você deve procurar fornos de alta temperatura especializados que possam exceder 2000°C (3632°F) para atender às demandas exclusivas desses materiais avançados.

Em última análise, escolher um forno a vácuo é sobre combinar os requisitos térmicos e atmosféricos precisos do seu material para alcançar o resultado desejado.

Tabela Resumo:

| Aplicação | Faixa de Temperatura Típica | Benefício Chave |

|---|---|---|

| Tratamento Térmico de Aço | 1000°C - 1350°C (1832°F - 2400°F) | Endurecimento e recozimento sem oxidação |

| Brasagem de Alta Resistência | Até 1650°C (3000°F) | Juntas fortes e limpas em montagens complexas |

| Sinterização / Metais Refratários | 1300°C - 3000°C (2400°F - 5400°F) | Processamento de material de alta pureza e alta densidade |

Pronto para alcançar processamento térmico preciso e livre de contaminação?

As soluções avançadas de fornos a vácuo da KINTEK combinam P&D excepcional e fabricação interna para fornecer o controle de temperatura exato e o ambiente de vácuo que seu laboratório exige. Seja você precisando de um forno mufla ou tubular padrão ou de um forno a vácuo e atmosfera de alta temperatura altamente personalizado para aplicações de sinterização ou CVD/PECVD, nossas profundas capacidades de personalização garantem um ajuste perfeito para suas necessidades experimentais exclusivas.

Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a otimizar seus processos térmicos.

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade