Em sua essência, a diferença entre um forno a vácuo e um forno a ar é a atmosfera na qual um material é aquecido. Um forno a ar (também chamado de forno convencional ou atmosférico) aquece as peças na presença de ar ambiente. Um forno a vácuo primeiro remove o ar e outros gases de sua câmara, criando um ambiente de baixa pressão e controlado antes que o aquecimento comece.

A escolha entre um forno a ar e um a vácuo não é apenas uma decisão de hardware; é uma escolha fundamental sobre o controle do ambiente químico. Um forno a ar é mais simples, mas um forno a vácuo oferece controle máximo sobre a química da superfície, prevenindo reações indesejadas como a oxidação.

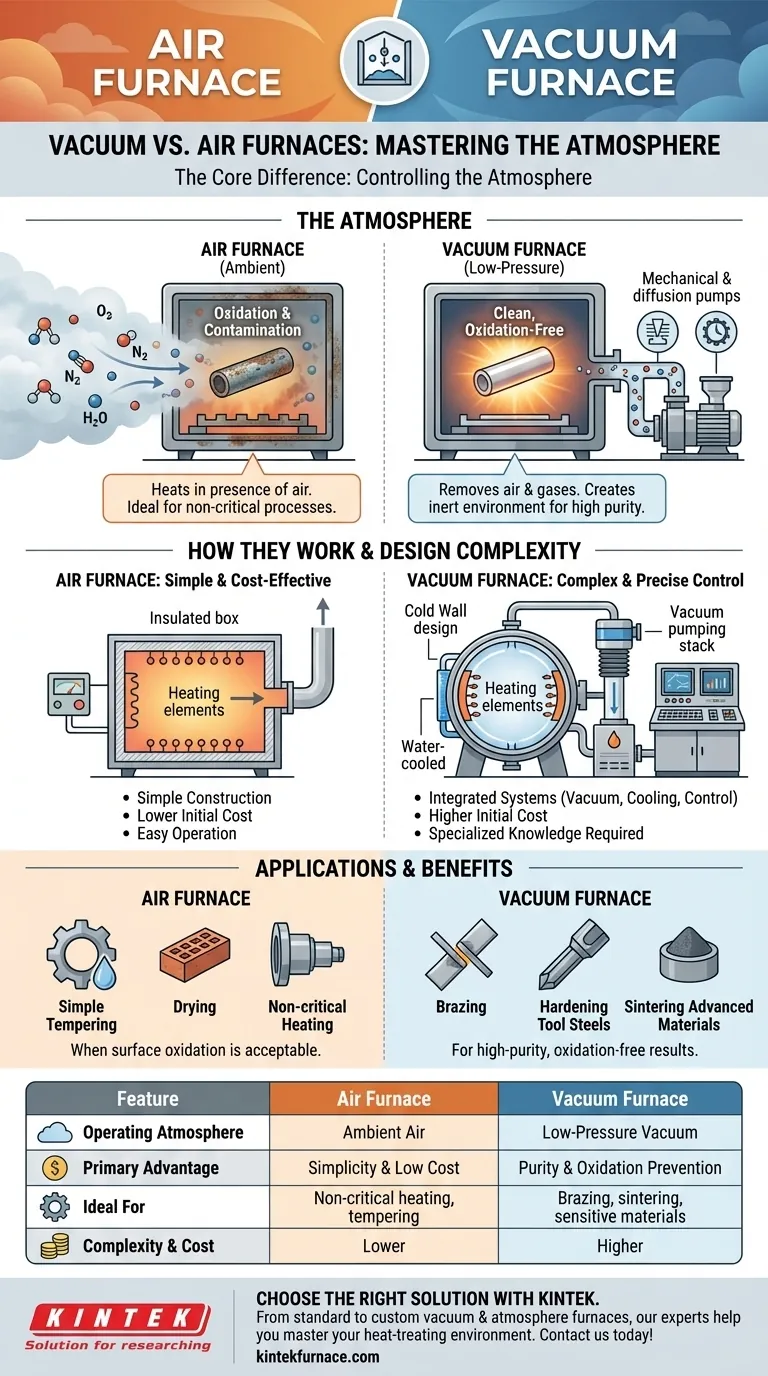

A Diferença Central: Controlando a Atmosfera

O ambiente dentro da câmara do forno dita diretamente o resultado do processo de tratamento térmico. A presença ou ausência de ar é a variável mais importante.

Como Funciona um Forno a Ar

Um forno a ar, frequentemente em formato de caixa ou tubo simples, aquece materiais usando o ar atmosférico circundante como meio. Sua construção é direta, tipicamente envolvendo uma câmara de aquecimento, elementos de aquecimento e um controlador de temperatura básico.

Estes são comuns para processos onde a interação da superfície com o ar é aceitável, não crítica ou até desejada.

O Problema com o Ar: Oxidação e Contaminação

Quando a maioria dos metais é aquecida na presença de oxigênio, eles sofrem oxidação, formando uma camada de carepa ou descoloração na superfície. O ar também contém nitrogênio e umidade, que podem causar outras reações superficiais indesejadas, como a descarburação (perda de carbono no aço), levando a propriedades materiais comprometidas.

Como um Forno a Vácuo Resolve Isso

Um forno a vácuo usa um sistema de bombas para evacuar quase todo o ar da câmara selada antes do início do ciclo de aquecimento. Ao remover os gases reativos, ele cria um ambiente quimicamente inerte.

Isso previne a oxidação e outra contaminação atmosférica, garantindo que a superfície do material permaneça limpa e brilhante durante todo o processo.

Os Benefícios de um Ambiente a Vácuo

Operar a vácuo oferece vantagens significativas para materiais e processos sensíveis. Os principais benefícios incluem alta eficiência térmica, a prevenção de oxidação e descarburação, e um efeito de purificação de superfície, pois algumas impurezas superficiais podem vaporizar no vácuo.

Comparando o Design e a Complexidade do Forno

A diferença funcional na atmosfera exige uma diferença significativa no design mecânico e na complexidade operacional.

A Estrutura Simples de um Forno a Ar

Um forno a ar é mecanicamente simples. Seja um forno de caixa para peças maiores ou um forno de tubo para amostras menores ou de fluxo contínuo, o design prioriza a eficiência de aquecimento em um ambiente não selado. Eles são geralmente mais fáceis de operar e manter.

Os Sistemas Complexos de um Forno a Vácuo

Um forno a vácuo é uma máquina muito mais complexa. Ele integra múltiplos sistemas sofisticados, incluindo:

- Um Sistema de Vácuo: Uma série de bombas (por exemplo, mecânicas, de difusão) para criar e manter o ambiente de baixa pressão.

- Uma Câmara de Aquecimento Selada: Um vaso robusto e à prova de vazamentos para manter o vácuo.

- Um Sistema de Aquecimento Avançado: Frequentemente usando elementos feitos de grafite ou metais especiais projetados para operar sem ar.

- Um Sistema de Controle Preciso: Para gerenciar os níveis de vácuo, rampas de temperatura e ciclos de resfriamento.

Designs de Parede Fria vs. Parede Quente

Dentro dos fornos a vácuo, os designs variam ainda mais. Fornos de parede fria têm uma carcaça externa resfriada a água, mantendo-a próxima à temperatura ambiente enquanto o interior atinge calor extremo. Isso permite temperaturas de operação mais altas, ciclos mais rápidos e melhor uniformidade de temperatura em comparação com os designs mais antigos de parede quente.

Entendendo as Compensações

Escolher o forno correto significa equilibrar os requisitos do processo em relação ao custo e à complexidade.

Quando Escolher um Forno a Ar

Um forno a ar é a escolha certa quando a simplicidade do processo e o baixo custo são primordiais. É perfeitamente adequado para aplicações onde a oxidação da superfície não é uma preocupação, como têmpera simples, secagem ou quando um processo de limpeza subsequente removerá qualquer carepa superficial.

O Custo do Controle: Desvantagens do Forno a Vácuo

A principal desvantagem de um forno a vácuo é seu alto custo inicial e complexidade operacional. As bombas de vácuo e os sistemas de controle sofisticados exigem conhecimento especializado para operação e manutenção, aumentando o custo total de propriedade.

Uma Nota sobre Atmosferas Controladas

É importante distinguir vácuo de "atmosfera controlada". Um forno de retorta, por exemplo, usa uma câmara selada não para criar um vácuo, mas para introduzir um gás de processo específico, como nitrogênio ou argônio. Isso fornece um tipo diferente de controle atmosférico, usado quando uma reação específica em fase gasosa é desejada.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o forno correto requer um entendimento claro do seu material, seu processo e o resultado desejado.

- Se seu foco principal é aquecimento simples e econômico: Um forno a ar é a escolha ideal, desde que a oxidação da superfície seja aceitável para seu produto final.

- Se seu foco principal é um resultado de alta pureza e livre de oxidação: Um forno a vácuo é inegociável para processos sensíveis como brasagem, endurecimento de aços ferramenta ou sinterização de materiais avançados.

- Se seu foco principal é uma reação específica em fase gasosa: Um forno de retorta ou outro forno de atmosfera controlada é necessário para introduzir um ambiente gasoso preciso, o que um forno a vácuo não foi projetado para fazer.

Em última análise, escolher o forno certo é dominar o ambiente para alcançar as propriedades de material desejadas.

Tabela Resumo:

| Característica | Forno a Ar | Forno a Vácuo |

|---|---|---|

| Atmosfera Operacional | Ar Ambiente | Vácuo de Baixa Pressão |

| Vantagem Principal | Simplicidade e Baixo Custo | Pureza e Prevenção de Oxidação |

| Ideal Para | Aquecimento não crítico, têmpera | Brasagem, sinterização, endurecimento de materiais sensíveis |

| Complexidade e Custo | Menor | Maior |

Inseguro sobre qual forno é adequado para sua aplicação?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a laboratórios diversos soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufa, Tubo, Rotativos e nossos especializados Fornos a Vácuo e Atmosfera, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos.

Deixe nossos especialistas ajudá-lo a dominar seu ambiente de tratamento térmico. Entre em contato com a KINTEK hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura