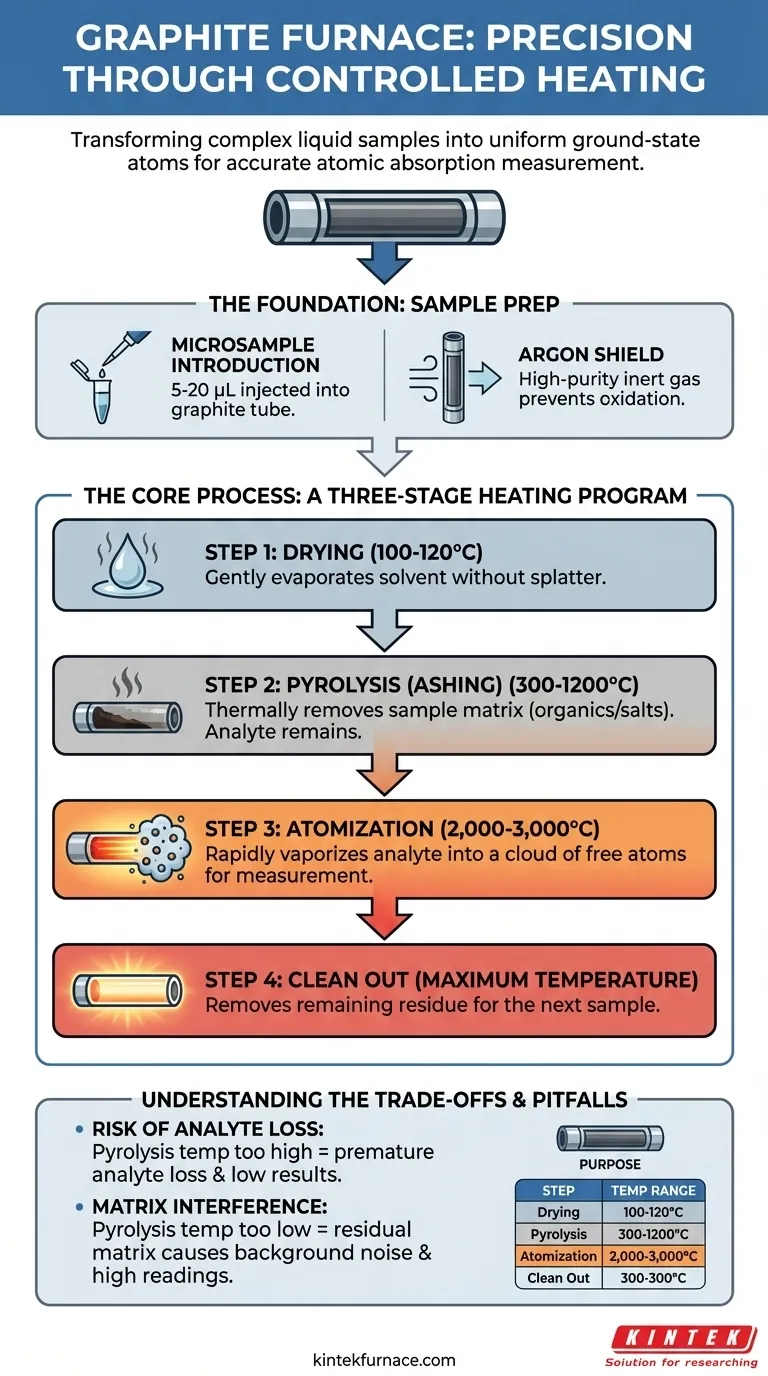

Em resumo, o forno de grafite utiliza um programa de aquecimento multi-estágio preciso para preparar uma amostra para análise. Este processo envolve uma etapa de secagem para evaporar o solvente, uma etapa de pirólise (ou queima) para remover a matriz da amostra e uma etapa final de atomização em alta temperatura para criar uma nuvem de átomos livres para medição.

O propósito central do programa do forno de grafite não é simplesmente aquecer a amostra, mas sim transformar sistematicamente uma amostra líquida complexa em uma nuvem transitória e uniforme de átomos no estado fundamental, que é o único estado no qual a absorção atômica pode ser medida com precisão.

A Fundação: Preparação da Amostra Dentro do Forno

Antes que o programa de aquecimento comece, a amostra deve ser colocada corretamente em um ambiente controlado. Esta configuração inicial é fundamental para uma análise bem-sucedida.

A Introdução da Microamostra

Um volume muito pequeno e preciso da amostra líquida, tipicamente entre 5 e 20 microlitros, é injetado no tubo de grafite. Isso é feito através de uma pequena abertura usando uma micropipeta ou um amostrador automático altamente preciso.

O Escudo de Argônio

Todo o forno é continuamente purgado com um fluxo de gás inerte de alta pureza, quase sempre argônio. Este escudo de gás é fundamental porque impede que o tubo de grafite quente e o resíduo da amostra se combustionem (oxidem) na presença de ar.

O Processo Central: Um Programa de Aquecimento de Três Estágios

Assim que a amostra está no lugar, o instrumento executa uma sequência de temperatura pré-programada. Cada estágio tem um propósito distinto.

Etapa 1: Secagem

O forno é aquecido suavemente a uma temperatura ligeiramente acima do ponto de ebulição do solvente, geralmente em torno de 100-120°C. O objetivo é evaporar lentamente o solvente líquido sem fervê-lo tão violentamente a ponto de espirrar e causar perda de amostra.

Etapa 2: Pirólise (Queima)

Em seguida, a temperatura é aumentada significativamente, muitas vezes para várias centenas de graus Celsius (por exemplo, 300-1200°C). Esta etapa, conhecida como pirólise, é projetada para decompor termicamente e remover a matriz da amostra — a matéria orgânica, sais e outros componentes que você não deseja medir. Isso deixa apenas o analito mais termicamente estável, limpando a amostra antes da medição final.

Etapa 3: Atomização

Esta é a etapa de medição. O forno é aquecido o mais rápido possível a uma temperatura muito alta, tipicamente entre 2.000 e 3.000°C. Este calor intenso vaporiza instantaneamente o resíduo do analito restante em uma nuvem densa de átomos livres, neutros e no estado fundamental dentro do tubo de grafite. Um feixe de luz passa por esta nuvem de átomos, e o instrumento mede a quantidade de luz absorvida.

Etapa 4: Limpeza

Após a atomização, o forno é aquecido à sua temperatura máxima por alguns segundos. Esta etapa final de alta temperatura garante que qualquer resíduo restante seja vaporizado e removido do tubo de grafite, preparando-o para a próxima amostra.

Entendendo as Compensações e Armadilhas

O sucesso da análise depende da otimização da temperatura e do tempo de cada etapa. Um programa mal projetado é a principal fonte de erro.

O Risco de Perda de Analito

O desafio mais significativo é definir a temperatura de pirólise. Ela deve ser alta o suficiente para remover a matriz, mas não tão alta a ponto de vaporizar seu analito alvo prematuramente. Perder o analito antes da etapa de atomização levará a um resultado artificialmente baixo e impreciso.

O Problema da Interferência da Matriz

Se a temperatura de pirólise for muito baixa, componentes da matriz podem permanecer no forno. Estes podem criar fumaça ou sinais de fundo durante a etapa de atomização, absorvendo luz e causando uma leitura falsamente alta, conhecida como sinal de fundo não atômico.

O Impacto das Taxas de Aquecimento

A velocidade com que o forno aquece (a taxa de rampa) também é fundamental. Uma rampa de secagem lenta evita respingos, enquanto uma rampa de atomização muito rápida garante que todos os átomos apareçam no caminho da luz de uma só vez, criando um pico nítido, alto e facilmente mensurável.

Como Aplicar Isso à Sua Análise

Sua abordagem ao programa do forno depende do seu objetivo analítico.

- Se seu foco principal é desenvolver um novo método: Você deve realizar cuidadosamente um estudo de otimização, variando as temperaturas de pirólise e atomização para encontrar as condições ideais que maximizem o sinal do analito enquanto minimizam o sinal de fundo.

- Se seu foco principal é executar um método padrão e validado: Seu objetivo é a consistência. Garanta que o amostrador automático esteja dispensando corretamente, o fluxo de argônio esteja estável e o tubo de grafite não esteja se aproximando do fim de sua vida útil, pois esses fatores afetam a eficiência do aquecimento.

- Se seu foco principal é solucionar problemas de resultados ruins: Primeiro, investigue a etapa de pirólise. A perda de analito devido a uma temperatura definida muito alta ou interferência de fundo devido a uma temperatura definida muito baixa são os problemas mais comuns.

Dominar o programa do forno de grafite é gerenciar uma série de transformações controladas para isolar seu elemento de interesse.

Tabela de Resumo:

| Etapa | Propósito | Faixa de Temperatura Típica |

|---|---|---|

| 1. Secagem | Evapora o solvente sem espirrar | 100-120°C |

| 2. Pirólise (Queima) | Remove a matriz da amostra (orgânicos/sais) | 300-1200°C |

| 3. Atomização | Vaporiza o analito em átomos livres para medição | 2.000-3.000°C |

| 4. Limpeza | Remove qualquer resíduo para preparar para a próxima amostra | Temperatura Máxima |

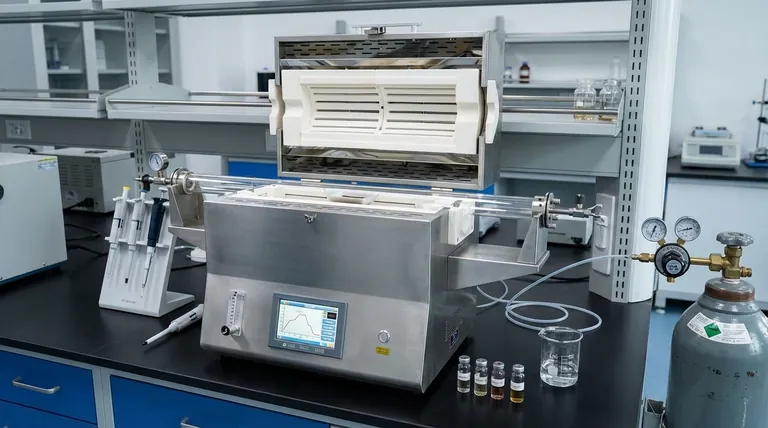

Alcance Precisão Inigualável em Seu Laboratório

Sua pesquisa exige o mais alto nível de precisão na análise de elementos traço? O processo de aquecimento controlado e multi-estágio de um forno de grafite é fundamental para resultados confiáveis.

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura para diversos laboratórios. Nossa linha de produtos, incluindo Fornos de Tubo, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos.

Entre em contato conosco hoje para discutir como nossa experiência pode ajudá-lo a otimizar seu programa de forno e aprimorar suas capacidades analíticas. Fale com nossos especialistas agora!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais