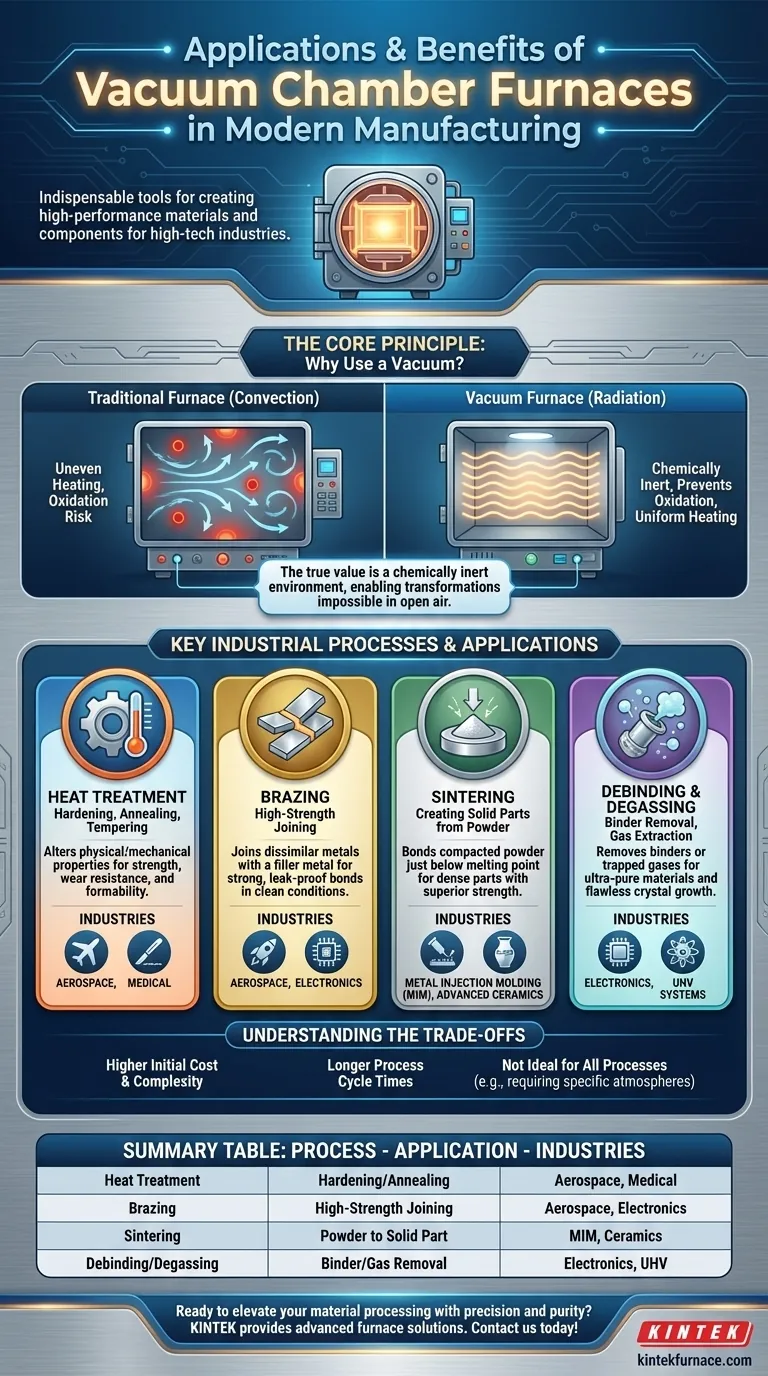

Na fabricação moderna, um forno de câmara a vácuo é uma ferramenta indispensável para criar materiais e componentes de alto desempenho. Suas aplicações comuns abrangem uma ampla gama de indústrias de alta tecnologia, incluindo aeroespacial para tratar peças de motores a jato, médica para criar implantes biocompatíveis e eletrônica para produzir componentes semicondutores puros. Esses fornos também são críticos para processos como moldagem por injeção de metal (MIM) e cerâmicas avançadas, onde a pureza do material e a integridade estrutural são primordiais.

O verdadeiro valor de um forno a vácuo não é apenas o aquecimento, mas sim fornecer um ambiente quimicamente inerte. Ao remover os gases atmosféricos, ele previne reações indesejadas como a oxidação, possibilitando transformações de materiais que seriam impossíveis ao ar livre.

O Princípio Central: Por Que Usar um Vácuo?

A decisão de usar um forno a vácuo é impulsionada pela necessidade de controlar o ambiente de um material com precisão absoluta. A remoção do ar e de outros gases elimina variáveis que podem degradar ou contaminar o produto final.

Para Prevenir Oxidação e Contaminação

Em altas temperaturas, a maioria dos metais reage com o oxigênio do ar, formando óxidos em sua superfície. Essa oxidação pode enfraquecer o material, comprometer as uniões e arruinar as propriedades elétricas.

Um ambiente a vácuo elimina o oxigênio, prevenindo essas reações e garantindo que a superfície do material permaneça limpa e sua estrutura interna pura. Isso é crítico para metais reativos como titânio e superligas de alta resistência.

Para Alcançar Aquecimento Uniforme

Em um forno tradicional, o calor é transferido através da convecção (correntes de ar), o que pode levar a pontos quentes e temperaturas irregulares.

No vácuo, o calor é transferido principalmente por radiação. Isso permite um aquecimento altamente uniforme e previsível de toda a peça, o que é essencial para propriedades de material consistentes e para minimizar o estresse interno.

Para Viabilizar Processos de Alta Pureza

Certos processos avançados, como desgaseificação ou criação de estruturas de cristal único para semicondutores, exigem um ambiente ultra-puro.

Um forno a vácuo pode extrair gases indesejados retidos de um material (desgaseificação) e fornece as condições imaculadas necessárias para cultivar cristais sem falhas ou depositar filmes ultrafinos (PVD/CVD).

Principais Processos Industriais e Suas Aplicações

Um forno a vácuo é uma plataforma para a execução de vários processos térmicos distintos. A aplicação é definida pelo processo que está sendo realizado.

Tratamento Térmico (Têmpera, Recozimento, Revenimento)

O tratamento térmico altera as propriedades físicas e mecânicas de um material. A têmpera aumenta a resistência e a resistência ao desgaste, o recozimento amolece um material para torná-lo mais moldável e o revenimento reduz a fragilidade.

Esses processos são fundamentais na indústria aeroespacial para o fortalecimento de componentes estruturais e no campo médico para a produção de instrumentos cirúrgicos e implantes duráveis e resistentes à fadiga.

Brasagem (Junção de Alta Resistência)

A brasagem a vácuo é um processo para unir materiais, muitas vezes metais dissimilares, usando um metal de adição que derrete a uma temperatura mais baixa.

O vácuo garante uma superfície perfeitamente limpa, permitindo que o metal de adição flua para a junta e crie uma ligação incrivelmente forte e estanque. Isso é vital para montar sistemas complexos de combustível aeroespacial e pacotes eletrônicos de alto desempenho.

Sinterização (Criação de Peças Sólidas a Partir de Pó)

A sinterização é o processo de aquecer material em pó compactado a uma temperatura ligeiramente abaixo do seu ponto de fusão, fazendo com que as partículas se unam e formem uma peça sólida e densa.

Esta é a tecnologia central por trás da moldagem por injeção de metal (MIM) e das cerâmicas avançadas. O vácuo evita a contaminação, resultando em um produto final com resistência superior e um acabamento superficial limpo.

Desaglutinamento e Desgaseificação

Muitos processos de fabricação, como o MIM, utilizam um material "aglutinante" (binder) para manter o pó metálico em forma. O desaglutinamento (debinding) é o processo de aquecer suavemente a peça a vácuo para evaporar esse aglutinante antes da fase final de sinterização.

A desgaseificação é usada em materiais sólidos para remover gases aprisionados, o que é uma etapa crítica na produção de componentes para sistemas de vácuo ultra-alto (UHV) e eletrônicos onde a liberação de gases (outgassing) não pode ser tolerada.

Compreendendo os Compromissos

Embora poderosos, os fornos a vácuo não são uma solução universal. Entender suas limitações é fundamental para tomar uma decisão informada.

Custo Inicial Mais Alto e Complexidade

Os fornos a vácuo são significativamente mais caros que seus equivalentes atmosféricos. Eles exigem bombas de vácuo complexas, sistemas de controle e engenharia de câmara, o que também aumenta os requisitos de manutenção.

Tempos de Ciclo de Processo Mais Longos

Atingir um vácuo profundo leva tempo (bombeamento - pump-down), assim como resfriar a peça dentro da câmara isolada. Isso pode resultar em tempos de ciclo totais mais longos em comparação com outros tipos de fornos, impactando a produção.

Não Ideal para Todos os Processos

Alguns processos de tratamento térmico, como aqueles que exigem atmosferas gasosas específicas (por exemplo, cementação com um gás rico em carbono), são mais adequados para fornos atmosféricos especializados projetados para lidar com esses ambientes reativos.

Fazendo a Escolha Certa Para Seu Objetivo

A seleção do processo térmico correto depende inteiramente do resultado desejado.

- Se seu foco principal é a máxima resistência e dureza do material: Seu objetivo será alcançado através do tratamento térmico a vácuo, como têmpera e revenimento.

- Se seu foco principal é unir materiais complexos ou dissimilares: Você precisa das uniões limpas e fortes criadas pela brasagem a vácuo.

- Se seu foco principal é criar peças complexas, de forma final (net-shape) a partir de pó: A solução é um processo de múltiplas etapas envolvendo desaglutinamento e sinterização.

- Se seu foco principal é alcançar a pureza final do material para eletrônicos ou ótica: Você dependerá de processos como desgaseificação, recozimento a vácuo elevado ou crescimento de cristal.

Em última análise, um forno a vácuo permite que você engenheire materiais em um nível fundamental ao controlar o próprio ambiente em que são transformados.

Tabela de Resumo:

| Aplicação | Processo Chave | Indústrias |

|---|---|---|

| Tratamento Térmico | Têmpera, Recozimento, Revenimento | Aeroespacial, Médica |

| Brasagem | Junção de Alta Resistência | Aeroespacial, Eletrônica |

| Sinterização | Formação de Peça Sólida a Partir de Pó | Moldagem por Injeção de Metal, Cerâmicas |

| Desaglutinamento & Desgaseificação | Remoção de Aglutinante, Extração de Gás | Eletrônica, Sistemas UHV |

Pronto para elevar seu processamento de materiais com precisão e pureza? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos fornos a vácuo podem aprimorar suas aplicações aeroespaciais, médicas ou eletrônicas!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje