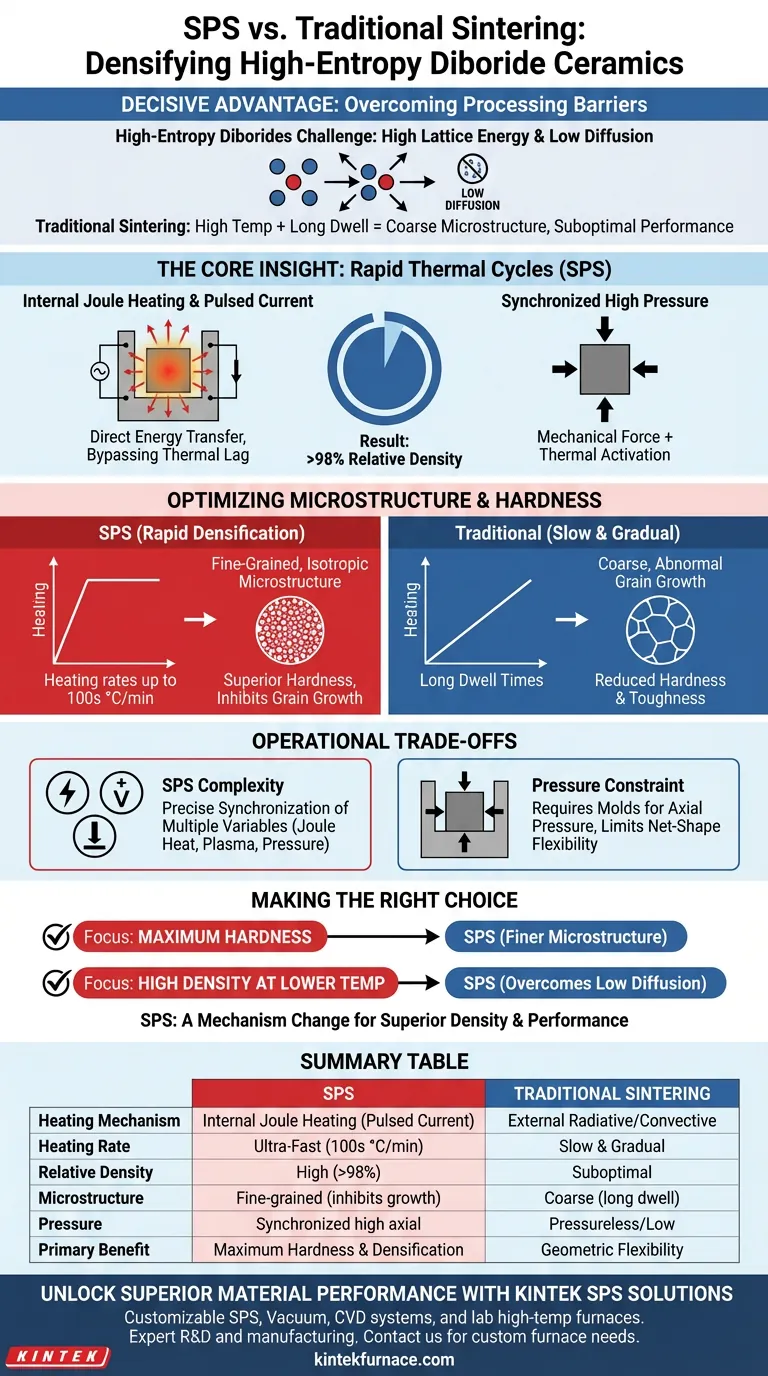

Os sistemas de Sinterização por Plasma de Faísca (SPS) oferecem uma vantagem decisiva ao superar as barreiras de processamento inerentes às cerâmicas de diboreto de alta entropia através de uma combinação de correntes elétricas pulsadas e alta pressão sincronizada. Ao contrário dos fornos de sinterização tradicionais que dependem de aquecimento externo, o SPS facilita o aquecimento Joule interno, permitindo que você atinja densidades relativas superiores a 98% em temperaturas mais baixas, preservando a dureza superior.

O Insight Principal Os diboretos de alta entropia possuem alta energia de rede e baixas taxas de difusão, tornando-os notoriamente difíceis de densificar sem degradar sua microestrutura. A tecnologia SPS resolve isso contornando a necessidade de exposição prolongada a altas temperaturas, utilizando ciclos térmicos rápidos para densificar o material antes que o crescimento de grãos possa comprometer suas propriedades físicas.

Superando a Barreira de Difusão

O Desafio da Alta Energia de Rede

Os diboretos de alta entropia são caracterizados por alta energia de rede e taxas de difusão atômica inerentemente baixas.

Em cenários de sinterização tradicionais, superar essas barreiras requer temperaturas extremamente altas e longos tempos de permanência para impulsionar a densificação. Isso geralmente leva a microestruturas grosseiras e desempenho mecânico subótimo.

O Mecanismo de Aquecimento Interno

Os sistemas SPS abordam isso passando correntes elétricas pulsadas diretamente através do pó e do molde.

Isso gera calor interno (aquecimento Joule) juntamente com um efeito de ativação de plasma. Essa transferência direta de energia acelera significativamente a difusão atômica, contornando o atraso térmico associado aos fornos de resistência ou tubulares tradicionais.

O Papel da Pressão Sincronizada

Além da energia térmica, o SPS utiliza um ambiente de alta pressão sincronizada.

Essa força mecânica atua em conjunto com a ativação térmica para compactar fisicamente o material. Essa abordagem de dupla ação permite que a cerâmica atinja níveis de densidade próximos aos teóricos (superiores a 98%) que seriam difíceis de alcançar com métodos de sinterização sem pressão.

Otimizando Microestrutura e Dureza

Alcançando Densificação Rápida

A vantagem operacional mais distinta do SPS é a velocidade do processo.

Os sistemas SPS são capazes de taxas de aquecimento extremamente altas — até centenas de graus por minuto. Isso permite que os cinco componentes de carbeto/diboreto formem uma estrutura monofásica de solução sólida em um período muito curto.

Inibindo o Crescimento de Grãos

A exposição prolongada ao calor elevado faz com que os grãos cresçam anormalmente, o que reduz a dureza e a tenacidade à fratura da cerâmica final.

Como o SPS encurta drasticamente o tempo de permanência e reduz a temperatura de sinterização necessária, ele efetivamente inibe o crescimento de grãos. O resultado é uma microestrutura de grãos finos e isotrópica que exibe dureza superior em comparação com materiais processados em fornos de prensagem a quente tradicionais.

Entendendo os Trade-offs Operacionais

Complexidade do Controle de Parâmetros

Enquanto os fornos tradicionais geralmente dependem de perfis simples de temperatura ao longo do tempo, o SPS requer a sincronização precisa de múltiplas variáveis.

Os operadores devem gerenciar corrente pulsada, tensão e pressão mecânica simultaneamente. O processo depende da geração bem-sucedida de calor Joule e ativação de plasma, o que significa que a condutividade elétrica do molde e a configuração da amostra se tornam uma variável crítica do processo que não está presente no aquecimento radiativo padrão.

A Restrição da Aplicação de Pressão

O SPS é inerentemente um processo assistido por pressão.

Ao contrário da sinterização sem pressão, que permite a fabricação complexa de peças acabadas em lotes, o SPS requer que a amostra seja contida dentro de um molde capaz de transmitir pressão axial. Essa restrição física é o trade-off necessário para alcançar alta densidade com cargas térmicas mais baixas.

Fazendo a Escolha Certa para o Seu Projeto

A decisão de mudar da sinterização tradicional para o SPS depende dos seus requisitos de desempenho específicos para a cerâmica de diboreto.

- Se o seu foco principal é Dureza Máxima: O SPS é a escolha superior, pois seu ciclo térmico rápido impede o crescimento de grãos, resultando em uma microestrutura mais fina e material mais duro.

- Se o seu foco principal é Alta Densidade em Temperaturas Mais Baixas: O SPS é essencial, pois supera as baixas taxas de difusão de materiais de alta entropia para atingir densidade >98% onde os fornos tradicionais falham.

Em última análise, o SPS não é apenas um forno mais rápido; é uma mudança de mecanismo que troca flexibilidade geométrica por densidade de material e desempenho mecânico superiores.

Tabela Resumo:

| Recurso | Sinterização por Plasma de Faísca (SPS) | Fornos de Sinterização Tradicionais |

|---|---|---|

| Mecanismo de Aquecimento | Aquecimento Joule Interno (Corrente Pulsada) | Aquecimento Externo Radiativo/Convectivo |

| Taxa de Aquecimento | Ultra-Rápida (até 100s de °C/min) | Lenta e Gradual |

| Densidade Relativa | Alta (>98% próximo ao teórico) | Subótima devido à baixa difusão |

| Microestrutura | Grãos finos (inibe o crescimento de grãos) | Grosseira (devido a longos tempos de permanência) |

| Pressão | Alta pressão axial sincronizada | Frequentemente sem pressão ou baixa pressão |

| Benefício Principal | Dureza e densificação máximas | Flexibilidade geométrica para formas complexas |

Desbloqueie Desempenho Superior de Material com Soluções SPS KINTEK

Você está com dificuldades para densificar cerâmicas de alta entropia sem comprometer a microestrutura? Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de ponta de Sinterização por Plasma de Faísca (SPS), Vácuo, CVD e outros fornos de alta temperatura de laboratório, todos totalmente personalizáveis para atender aos seus desafios únicos em ciência de materiais.

Nossa tecnologia avançada de SPS garante que você alcance a dureza máxima e a densidade próxima à teórica para seus projetos mais exigentes. Entre em contato conosco hoje mesmo para discutir suas necessidades de forno personalizado e veja como nossa experiência em engenharia de alta temperatura pode acelerar sua pesquisa e produção.

Guia Visual

Referências

- Yajun Lv, Weizhun Jin. Preparation and Properties of Porous Concrete Based on Geopolymer of Red Mud and Yellow River Sediment. DOI: 10.3390/ma17040923

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Qual o papel de uma estufa de secagem a vácuo de laboratório no tratamento de precursores filtrados de Y2O3-MgO? Perspectivas de Especialistas

- Como um forno de alta temperatura a vácuo garante a estabilidade estrutural? Desbloqueie a Síntese Precisa de Carbono Poroso em Camadas

- Qual é a função principal de um forno de secagem a vácuo na síntese de ligantes orgânicos H2bdt? Proteja a sua pureza.

- Como os fornos a vácuo modernos melhoram a eficiência energética? Obtenha Processamento Térmico Superior com Menores Custos de Energia

- Qual é a função de um Forno de Recozimento a Vácuo no tratamento de envelhecimento de ligas de tungstênio? Maximizar a Resistência do Material

- Quais recursos contribuem para o alto grau de integração eletromecânica em um forno a vácuo? Desvende Precisão e Automação

- Qual papel um forno de recozimento a vácuo desempenha no tratamento térmico final de ligas Ti-5Al-2.5Sn-0.2C? Domine o Gerenciamento de Carbono

- Que tipos de materiais são processados usando fornos de resistência a vácuo? Ideal para Metais Reativos, Ligas e Cerâmicas