Em sua essência, o alto grau de integração eletromecânica em um forno a vácuo decorre do uso de um computador centralizado para controlar precisamente todas as ações mecânicas, ciclos térmicos e condições atmosféricas. Este sistema permite a automação programável de processos complexos como o movimento da peça de trabalho, a regulação de potência para os elementos de aquecimento e os ajustes de vácuo ou pressão de gás, tudo sem intervenção manual.

A percepção chave não é a presença de peças automatizadas individuais, mas como um único sistema de controle programável orquestra perfeitamente cada componente mecânico e elétrico para executar uma receita complexa de tratamento térmico com extrema precisão e repetibilidade.

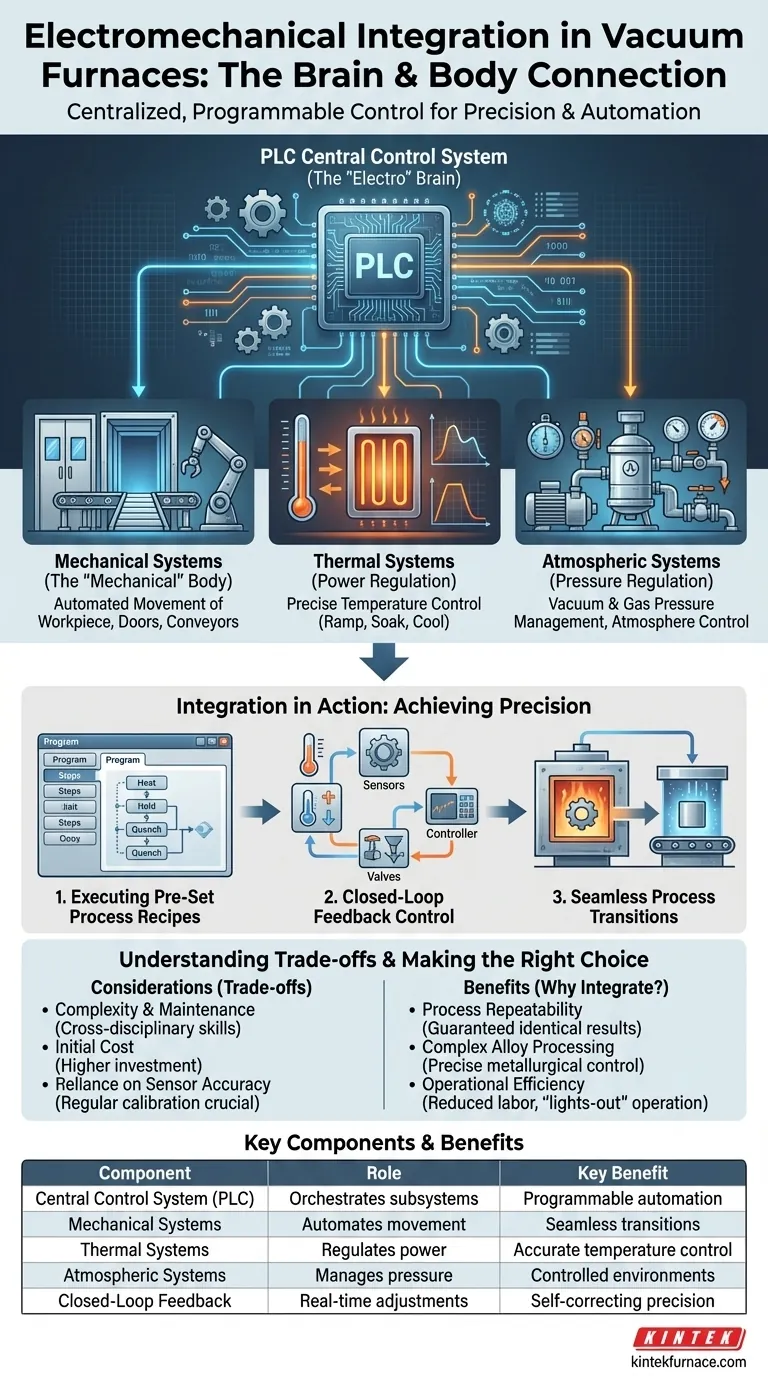

Os Componentes Centrais da Integração

A verdadeira integração é alcançada quando o "cérebro" do forno (o sistema de controle elétrico) tem comando completo e preciso sobre seu "corpo" (os sistemas mecânicos, térmicos e atmosféricos).

O Sistema de Controle Central (O "Eletro")

O coração do forno integrado é um Controlador Lógico Programável (PLC) ou um computador industrial. Este controlador central atua como o cérebro de toda a operação.

É responsável por ler as etapas do processo pré-definidas (a "receita") e enviar comandos em tempo real para todos os outros subsistemas.

Sistemas Mecânicos (O "Mecânico")

Isso se refere a todas as partes móveis do forno, que são controladas eletronicamente em vez de manualmente.

Exemplos chave incluem portas de carga e descarga automatizadas, sistemas internos de transporte ou de soleira que movem a peça de trabalho entre as zonas de aquecimento e resfriamento, e portas de alta velocidade que separam diferentes câmaras.

Sistemas Térmicos (Regulação de Potência)

A integração permite um controle de temperatura incrivelmente preciso. O controlador central gerencia a regulação de potência para os elementos de aquecimento (sejam de resistência ou indução).

O sistema segue um perfil de temperatura programado, gerenciando velocidades de rampa, tempos de retenção (soaks) e taxas de resfriamento com alta precisão.

Sistemas Atmosféricos (Regulação de Pressão)

A função principal de um forno a vácuo é controlar a atmosfera de processamento. Sistemas integrados automatizam todo este processo.

Isso inclui o controle de bombas de vácuo para atingir o nível de vácuo exigido, o gerenciamento de válvulas de entrada de gás para regulação controlada da pressão do ar, e a introdução de gases de preenchimento específicos como nitrogênio ou argônio para resfriamento ou processamento inerte.

Como a Integração Oferece Precisão e Automação

A conexão perfeita entre esses sistemas é o que transforma o forno de um simples forno em uma ferramenta sofisticada e automatizada para a fabricação moderna.

Executando Receitas de Processo Pré-Definidas

O usuário insere uma "receita" de processo completa no sistema de controle. Esta receita dita todas as variáveis: temperatura, tempo, níveis de pressão e quando mover a peça de trabalho.

O forno então executa essas etapas pré-definidas para processos como têmpera e revenimento automaticamente, garantindo que cada ciclo seja idêntico ao anterior. Esta é a base da automação.

Controle de Feedback em Circuito Fechado

Esta é a chave para a precisão. Sensores—como termopares para temperatura e medidores de vácuo para pressão—constantemente fornecem dados em tempo real ao controlador central.

O controlador compara esses dados em tempo real com os pontos de ajuste desejados na receita. Se houver qualquer desvio, ele ajusta instantaneamente a potência dos aquecedores ou modula as válvulas de gás, criando um sistema de circuito fechado que se autocorrige.

Transições de Processo Contínuas

Tratamentos complexos frequentemente exigem mudanças rápidas nas condições. Por exemplo, após uma imersão em alta temperatura, uma peça pode precisar ser movida instantaneamente para uma câmara separada para têmpera rápida por ventilador a gás.

A integração eletromecânica torna essa transição perfeita e automática, controlando as portas, o movimento da peça de trabalho e o fluxo de gás em uma sequência perfeitamente cronometrada que seria impossível de alcançar manualmente com a mesma velocidade ou consistência.

Compreendendo as Trocas

Embora poderoso, este alto nível de integração vem com considerações inerentes.

Complexidade e Manutenção

Um sistema integrado possui componentes elétricos, mecânicos e de software interconectados. A solução de problemas pode ser mais complexa do que em um forno manual simples e pode exigir um técnico com habilidades multidisciplinares.

Custo Inicial

Os sistemas de controle sofisticados, sensores e componentes mecânicos automatizados resultam em um investimento de capital inicial significativamente maior em comparação com sistemas de forno menos automatizados ou manuais.

Dependência da Precisão do Sensor

A precisão de todo o sistema depende fundamentalmente da precisão de seus sensores. Um termopar defeituoso ou um medidor de pressão descalibrado pode fazer com que o controlador faça ajustes incorretos, comprometendo potencialmente todo o lote. A calibração regular é crítica.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender a integração eletromecânica ajuda a alinhar as capacidades do forno com as suas necessidades específicas de fabricação.

- Se o seu foco principal é a repetibilidade do processo e a certificação: A automação e a precisão de um sistema integrado são inegociáveis para garantir resultados idênticos em cada lote, o que é crucial para aplicações aeroespaciais ou médicas.

- Se o seu foco principal é o processamento de ligas complexas ou peças sensíveis: O controle preciso e em circuito fechado sobre aquecimento, resfriamento e atmosfera é essencial para atender aos rigorosos requisitos metalúrgicos de materiais avançados.

- Se o seu foco principal é a eficiência operacional e a redução de mão de obra: Um forno altamente integrado minimiza a necessidade de intervenção do operador, permitindo a operação "lights-out" e reduzindo o potencial de erro humano.

Em última análise, esta profunda integração eleva o tratamento térmico de um ofício manual a uma ciência industrial precisa e repetível.

Tabela Resumo:

| Recurso | Função na Integração | Benefício Chave |

|---|---|---|

| Sistema de Controle Central (PLC) | Orquestra todos os subsistemas | Permite automação programável e execução precisa de receitas |

| Sistemas Mecânicos | Automatiza o movimento de peças de trabalho e portas | Facilita transições de processo contínuas e reduz o trabalho manual |

| Sistemas Térmicos | Regula a potência dos elementos de aquecimento | Garante controle preciso de temperatura para resultados consistentes |

| Sistemas Atmosféricos | Gerencia pressões de vácuo e gás | Mantém ambientes controlados para processos sensíveis |

| Feedback em Circuito Fechado | Usa sensores para ajustes em tempo real | Fornece precisão e repetibilidade com autocorreção |

Eleve as capacidades do seu laboratório com as soluções avançadas de fornos a vácuo da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, oferecemos uma linha diversificada de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais únicos, oferecendo precisão superior, automação e eficiência para tratamentos térmicos complexos. Entre em contato hoje para discutir como nossos sistemas integrados podem transformar seus processos e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Como a aplicação de pressão em um forno de prensagem a quente a vácuo facilita a sinterização de compósitos de cobre? Otimizar Densidade

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima