Em sua essência, um forno de resistência a vácuo é projetado para processar materiais que não podem tolerar a exposição a gases atmosféricos em altas temperaturas. Estes incluem principalmente metais altamente reativos como titânio, zircônio e tungstênio, cerâmicas avançadas e ligas de aço específicas que exigem um acabamento superficial imaculado e livre de óxidos após o tratamento térmico.

A decisão de usar um forno a vácuo não é sobre o material em si, mas sobre o resultado desejado. É a ferramenta definitiva para prevenir reações químicas indesejadas — principalmente a oxidação — para alcançar pureza, resistência ou qualidade superficial excepcionais no produto final.

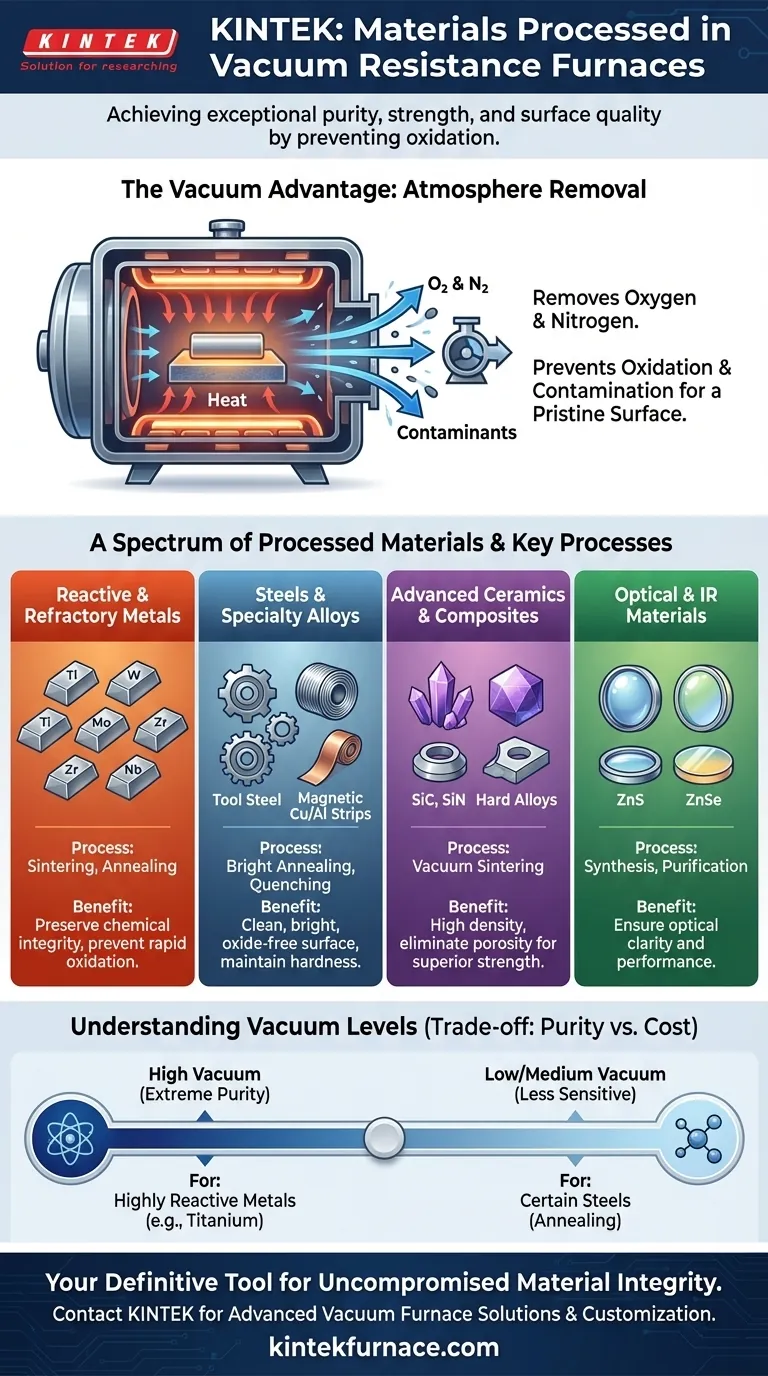

Por que um Ambiente a Vácuo é Crítico

A função do vácuo é remover a atmosfera, principalmente oxigênio e nitrogênio, que de outra forma reagiriam com o material que está sendo aquecido. Esse controle sobre o ambiente de processamento é a principal vantagem do forno.

Prevenindo Oxidação e Contaminação

Em temperaturas elevadas, a maioria dos metais e muitos materiais avançados tornam-se altamente reativos. A exposição a até mesmo pequenas quantidades de oxigênio pode formar uma camada de óxido indesejável na superfície.

Para metais ativos e refratários como titânio, tungstênio e molibdênio, essa reação é rápida e prejudicial às propriedades do material. Um vácuo remove os reagentes, preservando a integridade química do material.

Garantindo Alta Pureza e Densidade

Um ambiente a vácuo é inerentemente limpo. Ao remover gases atmosféricos, ele evita a introdução de impurezas que poderiam comprometer o produto final.

Isso é especialmente crítico para a sinterização a vácuo, um processo usado para criar peças de alta densidade a partir de pós. A remoção de gases aprisionados do material permite que as partículas se liguem de forma mais eficaz, resultando em um produto final mais forte e denso para materiais como cerâmicas de alta resistência e ligas duras.

Alcançando um Acabamento Superficial "Brilhante"

Processos como recozimento brilhante e têmpera brilhante são nomeados pelo resultado que produzem: uma superfície limpa, brilhante e livre de óxidos.

Isso é essencial para componentes como aço rápido para ferramentas, aço para moldes e tiras de cobre, onde uma escala de óxido superficial interferiria no desempenho ou nas etapas subsequentes de fabricação. O vácuo impede que essa casca se forme.

Um Espectro de Materiais Processados

A necessidade de uma atmosfera controlada se aplica a uma gama surpreendentemente diversificada de materiais, cada um com um objetivo de processo específico.

Metais Reativos e Refratários

Esta é a aplicação clássica para fornos a vácuo. Esses metais são valorizados por suas propriedades únicas, mas são facilmente oxidados em altas temperaturas.

- Titânio (Ti)

- Zircônio (Zr)

- Tungstênio (W)

- Molibdênio (Mo)

- Nióbio (Nb)

Aços e Ligas Especiais

Para muitas ligas, o objetivo é um tratamento térmico preciso sem degradação da superfície.

- Aço rápido para ferramentas e aço para moldes: Requerem têmpera brilhante para manter a dureza e uma superfície limpa.

- Ligas magnéticas macias e ferro puro elétrico: Necessitam de recozimento brilhante para atingir propriedades magnéticas específicas sem introduzir impurezas.

- Folha de alumínio e tiras de tubo de cobre: Processados para estarem livres de óxidos superficiais.

Cerâmicas Avançadas e Compósitos

Esses materiais são frequentemente sintetizados ou sinterizados a vácuo para atingir densidade e resistência máximas.

- Carbeto de silício (SiC)

- Nitreto de silício (SiN)

- Ligas duras (cermets)

- Compósitos de metal/cerâmica

Materiais Ópticos e Infravermelhos

A produção de compostos especiais de alta pureza frequentemente requer um vácuo para garantir a clareza óptica e o desempenho.

- Sulfeto de zinco (ZnS)

- Seleneto de zinco (ZnSe)

Entendendo as Trocas: O Nível de Vácuo Importa

Nem todos os processos a vácuo são idênticos. A sensibilidade do material dita o nível de vácuo necessário, o que apresenta uma troca entre custo e desempenho.

Alto Vácuo para Pureza Extrema

Materiais altamente reativos como titânio ou molibdênio de alta pureza exigem um alto vácuo. Este nível profundo de vácuo remove o número máximo de moléculas atmosféricas, deixando um ambiente ultrapuro para o processamento.

Vácuo Baixo para Materiais Menos Sensíveis

Para aplicações menos sensíveis, como o recozimento de certos aços, um vácuo baixo ou médio pode ser suficiente. Este nível de vácuo é adequado para prevenir o pior da oxidação, sendo mais econômico de atingir e manter.

Fazendo a Escolha Certa para o Seu Objetivo

O material que você está processando está diretamente ligado às propriedades que você precisa proteger ou criar. Use seu objetivo final para guiar sua abordagem.

- Se seu foco principal é processar metais altamente reativos (como titânio ou tungstênio): Um forno de alto vácuo é inegociável para prevenir a oxidação catastrófica e garantir a integridade do material.

- Se seu foco principal é o tratamento térmico de aços para um acabamento limpo: Um forno a vácuo capaz de recozimento brilhante ou têmpera é essencial para evitar a formação de casca de óxido, que é custosa e prejudicial.

- Se seu foco principal é produzir cerâmicas de alta densidade ou ligas duras: A sinterização a vácuo é o processo necessário para eliminar a porosidade e alcançar propriedades mecânicas superiores.

Em última análise, um forno de resistência a vácuo é a ferramenta definitiva quando a integridade do seu material em altas temperaturas não pode ser comprometida.

Tabela de Resumo:

| Categoria de Material | Exemplos | Processos Principais |

|---|---|---|

| Metais Reativos e Refratários | Titânio, Zircônio, Tungstênio | Sinterização, Recozimento |

| Aços e Ligas Especiais | Aço rápido para ferramentas, Ligas magnéticas macias | Recozimento Brilhante, Têmpera |

| Cerâmicas Avançadas e Compósitos | Carbeto de silício, Ligas duras | Sinterização a Vácuo |

| Materiais Ópticos e Infravermelhos | Sulfeto de zinco, Seleneto de zinco | Síntese, Purificação |

Pronto para alcançar pureza e desempenho superiores em seus processos de alta temperatura? A KINTEK é especializada em fornos de resistência a vácuo avançados, adaptados para metais reativos, ligas e cerâmicas. Com nossa excepcional P&D e fabricação interna, oferecemos uma linha de produtos que inclui Fornos de Crisol, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, apoiados por profunda personalização para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga