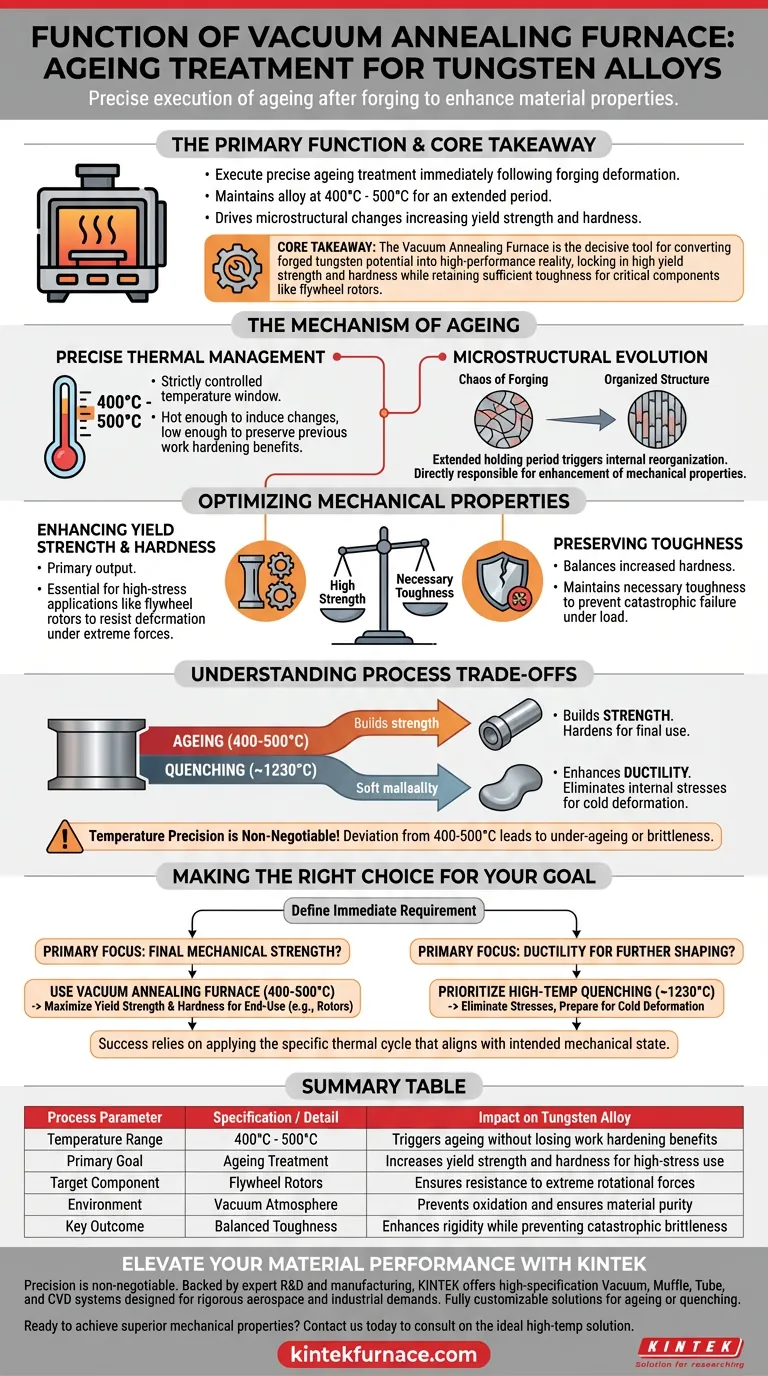

A função principal de um Forno de Recozimento a Vácuo neste contexto é executar um tratamento de envelhecimento preciso em ligas de tungstênio imediatamente após a deformação por forjamento. Ao manter a liga em uma faixa de temperatura controlada de 400°C a 500°C por um período prolongado, o forno promove mudanças microestruturais que aumentam significativamente a resistência ao escoamento e a dureza do material.

Ponto Chave O Forno de Recozimento a Vácuo é a ferramenta decisiva para converter o potencial do tungstênio forjado em realidade de alto desempenho. Ele facilita um processo de envelhecimento específico que garante alta resistência ao escoamento e dureza, necessárias para componentes críticos como rotores de volantes, ao mesmo tempo em que garante que o material retenha tenacidade suficiente para evitar falhas.

O Mecanismo de Envelhecimento

A eficácia das ligas de tungstênio depende muito de como são tratadas após a conformação inicial. O Forno de Recozimento a Vácuo não serve apenas para aquecimento; é um ambiente para a evolução microestrutural controlada.

Gerenciamento Térmico Preciso

O forno mantém uma janela de temperatura estritamente controlada entre 400°C e 500°C.

Esta faixa de temperatura é crítica. É quente o suficiente para induzir as mudanças necessárias na estrutura interna da liga, mas baixa o suficiente para evitar a perda dos benefícios obtidos pelo encruamento anterior.

Evolução Microestrutural

Durante o período prolongado de manutenção no forno, a liga de tungstênio passa por evolução microestrutural.

Este processo estabiliza a estrutura interna do material após o caos da deformação por forjamento. É essa reorganização interna que é diretamente responsável pelo aprimoramento das propriedades mecânicas.

Otimizando Propriedades Mecânicas

O objetivo final do uso de um Forno de Recozimento a Vácuo é atender a especificações rigorosas de engenharia.

Aumento da Resistência ao Escoamento e Dureza

O principal resultado deste tratamento de envelhecimento é uma melhoria mensurável na resistência ao escoamento e dureza.

Para aplicações de alta tensão, como rotores de volantes, o material deve resistir à deformação sob forças rotacionais extremas. O processo de envelhecimento fornece a rigidez e durabilidade necessárias para atender a essas especificações de alta resistência.

Preservando a Tenacidade

Embora o aumento da dureza muitas vezes torne os materiais quebradiços, este processo de envelhecimento específico é projetado para equilibrar o compromisso.

O tratamento permite que a liga atinja alta resistência, mantendo simultaneamente a tenacidade necessária. Essa dualidade é essencial para evitar falhas catastróficas sob carga.

Compreendendo os Compromissos do Processo

É vital distinguir entre diferentes tratamentos térmicos para ligas de tungstênio, pois a seleção do processo incorreto leva a comportamentos de material drasticamente diferentes.

Envelhecimento vs. Têmpera

Enquanto o Forno de Recozimento a Vácuo a 400-500°C constrói resistência, outros processos focam na ductilidade.

Por exemplo, a têmpera a alta temperatura (realizada a aproximadamente 1230°C) é usada para eliminar tensões internas e aumentar o alongamento. Isso é distinto do processo de envelhecimento; a têmpera torna o material mais macio e mais dúctil para deformação a frio, enquanto o envelhecimento o endurece para uso final.

O Papel da Precisão da Temperatura

A faixa específica de 400°C a 500°C é inegociável para este resultado de envelhecimento específico.

Desvios significativos dessa faixa não acionariam a precipitação desejada ou a estabilização estrutural, resultando em um componente que ou não possui a dureza necessária (subenvelhecido) ou se torna muito quebradiço (gerenciamento térmico inadequado).

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar a capacidade de forno e o ciclo térmico corretos, você deve definir o requisito imediato para seu componente de liga de tungstênio.

- Se o seu foco principal é a Resistência Mecânica Final: Utilize o Forno de Recozimento a Vácuo a 400-500°C para executar o tratamento de envelhecimento, maximizando a resistência ao escoamento e a dureza para peças de uso final como rotores.

- Se o seu foco principal é a Ductilidade para Conformação Posterior: Priorize um processo de Têmpera a Alta Temperatura (cerca de 1230°C) para eliminar tensões internas e preparar a matriz para deformação a frio.

O sucesso no processamento de ligas de tungstênio depende da aplicação do ciclo térmico específico que se alinha com o estado mecânico pretendido do material.

Tabela Resumo:

| Parâmetro do Processo | Especificação / Detalhe | Impacto na Liga de Tungstênio |

|---|---|---|

| Faixa de Temperatura | 400°C - 500°C | Aciona o envelhecimento sem perder os benefícios do encruamento |

| Objetivo Principal | Tratamento de Envelhecimento | Aumenta a resistência ao escoamento e a dureza para uso sob alta tensão |

| Componente Alvo | Rotores de Volante | Garante resistência a forças rotacionais extremas |

| Ambiente | Atmosfera de Vácuo | Previne oxidação e garante pureza do material |

| Resultado Chave | Tenacidade Equilibrada | Aumenta a rigidez enquanto previne fragilidade catastrófica |

Eleve o Desempenho do Seu Material com a KINTEK

A precisão é inegociável ao tratar ligas de tungstênio de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Vácuo, Muffle, Tubo e CVD de alta especificação projetados para atender às rigorosas demandas térmicas da engenharia aeroespacial e industrial. Se você precisa maximizar a resistência ao escoamento através do envelhecimento ou aumentar a ductilidade através da têmpera, nossos fornos são totalmente personalizáveis para suas necessidades únicas de laboratório ou produção.

Pronto para alcançar propriedades mecânicas superiores? Entre em contato conosco hoje para consultar nossos especialistas sobre a solução ideal de alta temperatura para sua aplicação.

Guia Visual

Referências

- Adéla Macháčková, Silvie Brožová. Applications of Tungsten Pseudo-Alloys in the Energy Sector. DOI: 10.3390/app14020647

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Por que um forno a vácuo é necessário para secar precursores de NMC811? Etapas Essenciais para a Pureza do Cátodo de Alto Níquel

- Por que um forno de secagem a vácuo é fundamental para baterias sensíveis à umidade? Garantindo a estabilidade em sistemas de íons de potássio

- Quais são as principais vantagens dos fornos a vácuo multicâmara? Aumente a Eficiência e Reduza os Custos

- Qual é o propósito de usar um sistema de alto vácuo e um forno de recozimento para ligas de Mn–Ni–Fe–Si? Desbloqueie a Precisão dos Dados

- Quais materiais são adequados para tratamento em um forno de recozimento a vácuo? Protegendo Metais e Ligas Reativas

- Quais são os diferentes tipos de fornos de tratamento térmico a vácuo? Escolha o Certo para as Suas Necessidades

- Quais são as principais características de design de um forno de grafitização a vácuo? Alcançando Grafitização de Alta Pureza

- Como um forno de têmpera a vácuo ultra-alto facilita a têmpera de média temperatura para cavidades de Nióbio? | KINTEK