Em resumo, um forno de recozimento a vácuo é adequado para materiais altamente sensíveis à oxidação e contaminação em altas temperaturas. Estes incluem uma ampla gama de metais como aços inoxidáveis, ligas de titânio e cobre, superligas, e materiais especiais como metais preciosos, bem como componentes eletrônicos sensíveis e certas cerâmicas avançadas. O processo é escolhido especificamente para proteger a integridade da superfície e a estrutura interna do material.

A decisão de usar um forno de recozimento a vácuo tem menos a ver com *quais* materiais podem ser aquecidos e mais com *quais materiais são danificados ao reagir com o ar*. O objetivo principal é criar um ambiente controlado e livre de oxigênio para alcançar um produto final puro, não contaminado e estruturalmente uniforme.

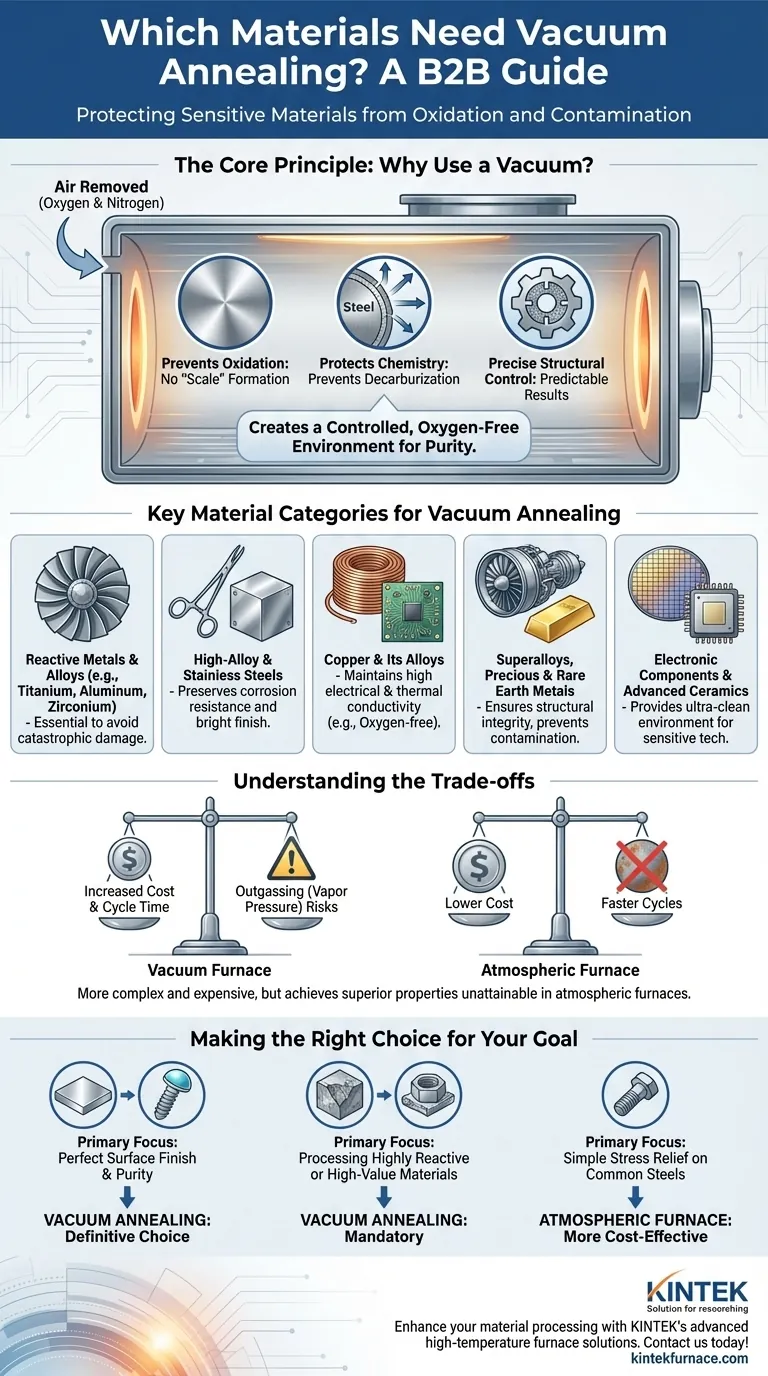

O Princípio Central: Por Que Usar Vácuo?

O recozimento a vácuo é uma forma específica de tratamento térmico. Seu valor advém da remoção da atmosfera — principalmente oxigênio e nitrogênio — que normalmente reagiria com a peça de trabalho em altas temperaturas.

Prevenção de Oxidação e Contaminação

Em temperaturas elevadas, a maioria dos metais reage prontamente com o oxigênio, formando uma camada de óxido ou "carepa". Isso é prejudicial para materiais onde o acabamento da superfície é fundamental.

Um forno a vácuo usa um sistema de bombas para remover o ar da câmara selada antes que o aquecimento comece. Isso priva o ambiente do oxigênio necessário para que essas reações químicas indesejadas ocorram, resultando em um acabamento de superfície brilhante e limpo.

Protegendo a Química do Material

Para certas ligas de aço, o carbono próximo à superfície pode reagir com o oxigênio em um forno convencional, um processo conhecido como descarburação. Isso amolece a superfície e degrada o desempenho.

O recozimento a vácuo impede completamente a descarburação, garantindo que a composição química do material e as propriedades mecânicas pretendidas sejam preservadas do núcleo à superfície.

Possibilitando o Controle Estrutural Preciso

Os objetivos primários do recozimento são aliviar tensões internas, aumentar a ductilidade e criar uma estrutura de grão interna mais uniforme.

Ao eliminar variáveis químicas indesejadas, um ambiente de vácuo permite um controle de temperatura extremamente preciso. Isso garante que as únicas mudanças que ocorrem dentro do material sejam as transformações metalúrgicas desejadas, levando a resultados altamente previsíveis e repetíveis.

Principais Categorias de Materiais para Recozimento a Vácuo

Embora muitos materiais possam ser tratados a vácuo, alguns se beneficiam muito mais do que outros e são considerados candidatos primários.

Metais e Ligas Reativas

Materiais como ligas de titânio, ligas de alumínio e zircônio são extremamente reativos com o oxigênio em temperaturas de recozimento. Para estes, o tratamento a vácuo não é apenas benéfico — é frequentemente essencial para evitar danos catastróficos às propriedades do material.

Aços de Alta Liga e Inoxidáveis

Aços inoxidáveis, aços ferramenta e outros aços de alta liga contêm quantidades significativas de cromo, molibdênio ou outros elementos que oxidam facilmente. O recozimento a vácuo protege essas ligas caras, preservando tanto sua resistência à corrosão quanto seu acabamento brilhante.

Cobre e Suas Ligas

Para aplicações em eletrônica e tecnologia de vácuo, o cobre livre de oxigênio é fundamental. O recozimento a vácuo garante que nenhum oxigênio seja introduzido no material, mantendo sua alta condutividade elétrica e térmica.

Superligas, Metais Preciosos e Materiais Especiais

As superligas à base de níquel, usadas em aeroespacial e motores de turbina, exigem integridade estrutural perfeita. Da mesma forma, metais preciosos (ouro, prata, platina) e metais de terras raras são tratados a vácuo para evitar qualquer perda de material ou contaminação superficial, preservando seu alto valor.

Componentes Eletrônicos e Cerâmicas Avançadas

Semicondutores, encapsulamento eletrônico e algumas cerâmicas avançadas são extremamente sensíveis até mesmo a vestígios de contaminação. O processamento a vácuo fornece o ambiente ultra-limpo necessário para essas aplicações de alta tecnologia.

Compreendendo as Compensações

O recozimento a vácuo é uma ferramenta poderosa, mas não é a solução universal para todas as necessidades de tratamento térmico.

Custo e Tempo de Ciclo Aumentados

Fornos a vácuo são mais complexos e caros de construir e operar do que fornos atmosféricos. O processo também leva mais tempo devido ao tempo necessário para bombear a câmara até o nível de vácuo alvo e, posteriormente, reabastecê-la para resfriamento.

Desgaseificação e Pressão de Vapor

Uma consideração chave é a pressão de vapor dos elementos dentro de uma liga. Em alto vácuo, alguns elementos com baixo ponto de ebulição (como zinco no latão ou cádmio em certos aços) podem literalmente evaporar da superfície do material em altas temperaturas. Esse fenômeno, conhecido como desgaseificação, pode alterar a composição da liga e deve ser cuidadosamente gerenciado.

Quando o Vácuo Não é Necessário

Para aços simples e de baixo carbono onde uma camada de óxido superficial é aceitável ou será removida por usinagem subsequente, um forno atmosférico mais econômico é frequentemente suficiente. O custo adicional do processamento a vácuo não oferece benefício significativo nesses casos.

Tomando a Decisão Certa para o Seu Objetivo

Selecionar o processo de recozimento correto requer equilibrar as necessidades do material com os requisitos da aplicação final.

- Se o seu foco principal é um acabamento de superfície e pureza perfeitos: Para implantes médicos, componentes aeroespaciais ou peças eletrônicas, o recozimento a vácuo é a escolha definitiva.

- Se o seu foco principal é processar materiais altamente reativos ou de alto valor: Para titânio, superligas ou metais preciosos, o recozimento a vácuo é obrigatório para proteger a integridade do material.

- Se o seu foco principal é o alívio simples de tensão em aços comuns: Para componentes não críticos feitos de aço carbono simples ou de baixa liga, um forno atmosférico convencional é tipicamente mais econômico.

Em última análise, escolher o recozimento a vácuo é um investimento para alcançar propriedades e pureza de material superiores que não podem ser alcançadas em uma atmosfera convencional.

Tabela Resumo:

| Categoria de Material | Exemplos Chave | Benefícios Principais |

|---|---|---|

| Metais e Ligas Reativas | Titânio, Alumínio, Zircônio | Previne oxidação catastrófica e danos |

| Aços de Alta Liga e Inoxidáveis | Aço inoxidável, Aço ferramenta | Preserva a resistência à corrosão e o acabamento superficial |

| Cobre e Suas Ligas | Cobre livre de oxigênio | Mantém alta condutividade elétrica e térmica |

| Superligas e Metais Preciosos | Superligas de Níquel, Ouro, Platina | Garante integridade estrutural e previne contaminação |

| Componentes Eletrônicos e Cerâmicas | Semicondutores, Cerâmicas avançadas | Fornece ambiente ultra-limpo para aplicações sensíveis |

Pronto para aprimorar seu processamento de materiais com precisão e pureza? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos a Vácuo e com Atmosfera, adaptados para indústrias como aeroespacial, eletrônica e dispositivos médicos. Nossa experiência em P&D e fabricação interna garante personalização profunda para atender às suas necessidades exclusivas. Entre em contato conosco hoje para discutir como nossos fornos de recozimento a vácuo podem proteger seus materiais de alto valor e melhorar seus resultados!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura